Zastosowania, w których są używane roboty współpracujące, zwane również „kobotami”, są w branży tematem do szerokiej dyskusji. W tym artykule omówiono zastosowania robotów współpracujących w odniesieniu do normy ISO 10218 oraz specyfikacji technicznej ISO/TS 15066. Poddano w nim badaniu zagadnienie, czym są roboty współpracujące, poświęcając przy tym więcej uwagi określeniu „współpraca” w odniesieniu do robotów przemysłowych. Na podstawie przykładów zilustrowano, w jaki sposób metody opisane w ISO/TS 15066 mogą być stosowane w praktyce.

Bezpieczeństwo w przypadku zastosowań współpracujących robotów

Historia: ewolucja robotów i robotów współpracujących

Pierwsze roboty przemysłowe były używane mniej więcej od połowy XX wieku i od tego czasu trwa ich stały rozwój. Prawdziwy boom nastąpił w latach 70. po tym, jak Victor Scheinman opracował w 1969 roku na Uniwersytecie Stanforda pierwsze całkowicie elektryczne przegubowe ramię robota z 6 osiami1. W rezultacie wiele japońskich korporacji oraz wiele firm amerykańskich i europejskich uruchomiło własne, przeznaczone na rynek roboty, zaś świat przyswoił je jako niezbędny element produkcji. Istnieje bardzo szeroki zakres zastosowań robotów, od spawania poprzez lakierowanie, aż po pakowanie, etykietowanie i paletyzowanie.

Od chwili wprowadzenia 6-osiowych robotów z ramionami przegubowymi wdrożono wiele innych typów i wariantów robotów, a każdy producent ma swoje własne preferowane nazwy i oznaczenia, takie jak „Scara”, „Delta” i „Jet”, aby wymienić tylko kilka z nich. Szacuje się, że w 2015 roku na całym świecie działało 1,64 miliona robotów2. Wszystkie te roboty, sprzedawane od czasu boomu w latach 70. do około 2010 roku, były zawsze projektowane i instalowane z myślą o pracy autonomicznej lub co najwyżej z ograniczonym kierowaniem, aby nie przebijały się przez ogrodzenie ani nie kolidowały z innymi konstrukcjami (lub też ludźmi).

Następnie w 1996 roku ukazała się publikacja pt. „Robots for Collaboration with Human Operators”3 (Roboty do współpracy z człowiekiem-operatorem) autorstwa Colgate, Wannasuphoprasit i Peshkin, zaprezentowana w „Proceedings of International Mechanical Engineering Congress and Exhibition” w Atlancie.W tym referacie, który został uznany za najlepszy referat konferencyjny, zostało użyte po raz pierwszy słowo „cobot” (kobot).

Robot współpracujący jest w nim opisywany w następujący sposób: „Urządzenie robotyczne, które manipuluje przedmiotami we współpracy z człowiekiem-operatorem”. Od tego czasu przez pierwszą dekadę XXI wieku zainteresowanie takimi zastosowaniami było ogromne. Ale dopiero w 2004 roku, kiedy firma KUKA wprowadziła na rynek pierwszego na świecie robota współpracującego4, temat ten stał się naprawdę popularny. Od tego czasu Kuka kontynuuje udoskonalanie tej technologii, a na rynek weszli nowi gracze, tacy jak Universal Robots, który wypuścił swój model „UR5” w 2008 roku, czy Rethink Robotics ze swoim „Baxterem” w 2012 roku.

Opis „robota współpracującego” jako robota, który „współpracuje” z człowiekiem-operatorem, wywołał wiele zamieszania w branży. W rzeczywistości jednakże termin „robot współpracujący” jest obecnie powszechnie używany i toczy się wiele dyskusji na temat tego, czym dokładnie jest współpracująca aplikacja robotyczna.

Współpraca

W angielskim słowniku oksfordzkim czasownik „współpracować” jest definiowany jako „współpracować przy działaniu lub nad projektem”. Zgodnie z powyższym na przykład współpraca ma miejsce, gdy:

- dwóch muzyków pisze razem piosenkę,

- grupa kolegów tworzy dokument techniczny,

- zespół inżynierów projektuje i buduje maszynę.

Ale co to ma wspólnego z robotami? Najpierw jednakże przyjrzyjmy się przykładowi, w którym dwie osoby na zmianę wbijają w ziemię duży pal. Ponieważ obie osoby pracują razem przy tej czynności, nie byłoby błędem nazwanie tego działaniem opartym na współpracy. Co się jednakże stanie, jeśli jednego z pracowników zastąpimy robotem? Zdecydowanie wymagana byłaby najpierw pełna ocena ryzyka. A ze względu na charakter pracy najprawdopodobniej wymagane byłyby środki bezpieczeństwa. Jednakże nawet w przypadku robota czynność tę można zaklasyfikować jako współpracę. Mimo wszystko w branży panuje pewne zamieszanie związane z pytaniem „Czym dokładnie jest współpracująca aplikacja robotyczna?”.

Typowe aplikacje robotyczne

Kiedy roboty zostały po raz pierwszy wprowadzone w tej branży, głównym problemem było bezpieczeństwo. Normy ISO 10218-1 i ISO 10218-2 obejmują wymagania bezpieczeństwa w odniesieniu do robotów przemysłowych oraz ich integracji, są znane i szeroko stosowane od dziesięcioleci. W normie ISO 10218-2 zawarty jest ustęp dotyczący współpracy robotów podczas pracy (rozdział 5.11). Praca oparta na współpracy jest tam opisana jako szczególny rodzaj pracy, w przypadku której człowiek i robot korzystają razem z obszaru roboczego. Znajdują się tam informacje na temat wymagań ogólnych, wymagań dotyczących obszaru roboczego oraz omówione są różne procedury, które można zastosować, aby stworzyć bezpieczne środowisko pracy.

Chociaż robot i człowiek „korzystają wspólnie” z przestrzeni roboczej, nie wspomina się o tym, kiedy i w jakim celu dzielą się tą przestrzenią. Częstym błędnym przekonaniem związanym z współpracującymi aplikacjami robotycznymi jest to, że robot może rześko kontynuować to, co robi normalnie (np. nitować) i że człowiek może przy tym z łatwością wchodzić z nim w interakcję, że może swobodnie poruszać się w dowolnym momencie po obszarze roboczym i że wszystko jest przez cały czas bezpieczne. Mimo iż byłaby to jak najbardziej aplikacja współpracująca, jej wdrożenie byłoby jednakże niezwykle trudne bez pozostawienia znacznego marginesu ryzyka.

„Aplikacja współpracująca może oznaczać wiele rzeczy. Znaczy to po prostu, że podczas działania roboty korzystają z tego samego obszaru roboczego, co ludzie”.

Może mieć to miejsce w następujących warunkach:

- W tym samym czasie lub na zmianę

- Gdy robot jest zasilany, ale się nie porusza

- Gdy robot pracuje ze zredukowaną prędkością lub mocą

- Gdy roboty i ludzie pracują razem lub osobno nad jedną częścią

- itp.

Ważne jest, aby zrozumieć, że ta koncepcja bezpieczeństwa bazuje w całości na ocenie ryzyka w przypadku każdej aplikacji współpracującej. Norma EN ISO 10218 zawiera listę różnych cech bezpieczeństwa, które można odpowiednio zastosować w celu zapewnienia bezpiecznego otoczenia pracy, ale zawiera jedynie ograniczone informacje na temat wdrażania tych środków bezpieczeństwa.

W 2016 roku opublikowano specyfikację techniczną ISO/TS 15066 jako dodatkowe wytyczne, dotyczące eksploatacji robotów współpracujących, w których robot i ludzie dzielą tę samą przestrzeń roboczą. Dokument ten uzupełnia i wspiera normy bezpieczeństwa dotyczące robotów przemysłowych ISO 10218-1 i ISO 10218-2 oraz zawiera bardziej szczegółowy opis procedur (cech bezpieczeństwa), dzięki którym można realizować działania bazujące na współpracy. Proces współpracy może obejmować jedną lub więcej z tych procedur, przy czym każdej procedury mogą dotyczyć bardzo różne wymagania.

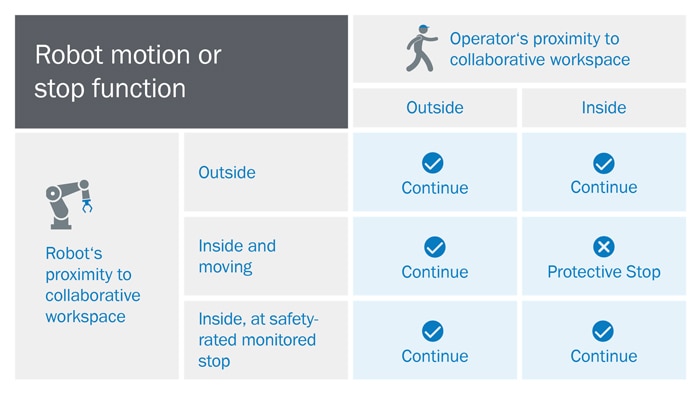

Monitorowane zatrzymanie z oceną bezpieczeństwa

Za pomocą funkcji bezpiecznego monitorowania ruchu Safe Motion Monitoring and Control roboty mogą bezpiecznie zatrzymywać się bez jednoczesnego przerywania zasilania elektrycznego, a następnie automatycznie uruchomić się ponownie, gdy tylko człowiek opuści obszar roboczy. Nadal należy przy tym przeprowadzić pełną ocenę ryzyka. Jednakże procedura ta umożliwia zatrzymanie kategorii 2 zgodnie z normą IEC 60204 (Bezpieczeństwo maszyn — Wyposażenie elektryczne maszyn), o ile obwód sterujący napędów jest zgodny z normą IEC 61800-5-2. Ta ostatnia norma obejmuje wymogi dotyczące bezpieczeństwa funkcjonalnego dla elektrycznych układów napędowych mocy o regulowanej prędkości. W przypadku tej metody obowiązują następujące wymagania:

- Ruch robota jest zatrzymywany, zanim jeszcze operator wejdzie do obszaru roboczego, w którym ma miejsce współpraca.

- Zatrzymanie jest monitorowane i musi być aktywne przez cały czas, dopóki w obszarze roboczym znajduje się człowiek.

- Robot musi mieć również możliwość bezpiecznego zatrzymania (kategoria 0 lub 1), aby zatrzymać się zgodnie z zatrzymaniem kategorii 1 lub 0 w dowolnym momencie w razie naruszenia warunków.

W normie jest zamieszczona matryca logiczna:

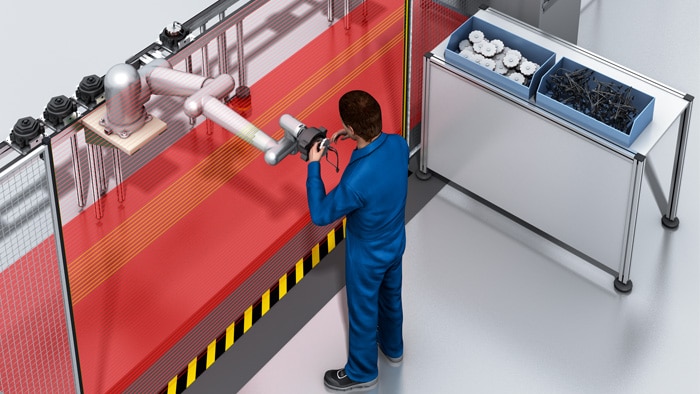

Kierowanie ręczne

Ten sposób postępowania ma dwie zalety. Z jednej strony można dzięki temu przeprowadzić procedurę uczenia (Teach-in) drogi ruchu, a z drugiej strony roboty mogą być wykorzystywane do wspomagania siły. Operator porusza przy tym robota ręcznie. Specyfikacja ISO/TS 15066 zawiera wiele wymagań w odniesieniu do tej metody i uwzględnia takie aspekty, jak maksymalna dopuszczalna prędkość, obciążenie, wykorzystanie lub też nie ograniczenia w postaci pomieszczenia oraz dodatkowe wymagania dotyczące typu i umiejscowienia przycisków zatrzymania awaryjnego lub urządzeń zezwalających. Operator może wejść do wspólnego obszaru roboczego tylko po bezpiecznym, monitorowanym zatrzymaniu, chyba że zastosowano procedurę ograniczenia mocy i siły.

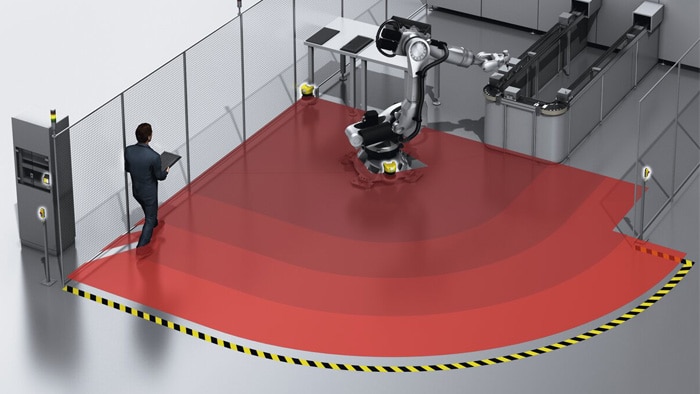

Monitorowanie prędkości i odstępu

Proces ten polega na zapewnieniu maksymalnej wydajności produkcji i dynamicznym przyspieszaniu robota lub wyhamowywaniu go do aż zatrzymania, w zależności od bezpiecznej odległości od ludzi. Wymaga to naprawdę wyrafinowanej technologii czujników, takiej jak laserowe skanery bezpieczeństwa, bezpiecznego monitorowania prędkości/pozycji robota i złożonego programowania. Przykładem takiej aplikacji może być kontrola sekwencji.

W tym przykładzie robot zwalnia w celu kontrolowanego, bezpiecznego zatrzymania, gdy człowiek zbliża się do robota, a następnie powoli przyspiesza z powrotem do normalnej prędkości, gdy pracownik się oddala. Podobnie jak w przypadku wszystkich procedur, najpierw wymagana jest pełna ocena ryzyka, aby zapewnić m.in., że żadna osoba nie może „zniknąć” niepostrzeżenie z obszaru chronionego. Podobnie jak w przypadku kierowania ręcznego, istnieją dodatkowe wymagania, np. jeśli bezpieczeństwo operatora zależy od ograniczenia zakresu ruchu, do ograniczania osi i przestrzeni należy użyć programowych wyłączników krańcowych z analizą bezpieczeństwa, a jeśli nie jest stosowane ograniczenie mocy i siły, należy zastosować zatrzymanie bezpieczeństwa itp. Norma ISO 13855 (Umiejscowienie wyposażenia ochronnego ze względu na prędkości zbliżania części ciała człowieka) zawiera informacje ułatwiające obliczenie odległości i prędkości.

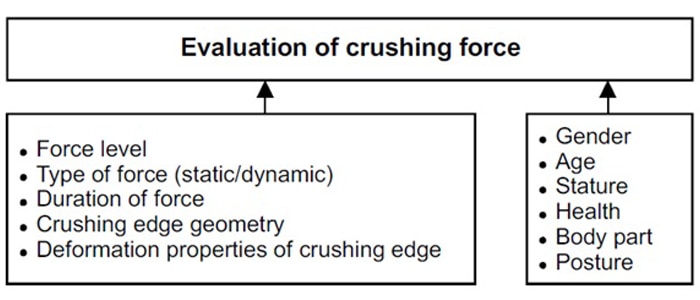

Ograniczenie mocy i siły

Ze wszystkich procedur ta jest najbardziej wymagająca i kontrowersyjna. Opisuje możliwość dopuszczenia fizycznego kontaktu robota z człowiekiem, zarówno zamierzonego, jak i niezamierzonego. Wymaga to jednakże robota specjalnie zaprojektowanego do tego typu obsługi i zawiera m.in. następujące wymagania:

- Obszar kontaktu powinien być wolny od ostrych lub spiczastych obszarów/krawędzi, które mogłyby spowodować obrażenia.

- Należy stosować odpowiednie osłony/wyściółki.

- Należy unikać kontaktu w obszarze głowy człowieka.

Specyfikacja techniczna opisuje dwa rodzaje kontaktu:

- Quasi-statyczny: ten rodzaj kontaktu polega na zakleszczeniu ciała między robotem a powierzchnią. Ciało może przy tym zostać zgniecione i zakleszczone. Znaczenie ma przy tym również nacisk i siła.

- Przejściowy: jest to zderzenie dynamiczne, tzn. kiedy robot zderza się z osobą. W tym przypadku ważna jest bezwładność i prędkość względna.

Dzięki tej metodzie można osiągnąć zmniejszenie ryzyka albo za pomocą bezpiecznych z natury środków, albo też poprzez ograniczenie działających sił i nacisków, których wartości progowe można określić na podstawie oceny ryzyka. Zastosowane środki mogą mieć charakter pasywny i odnosić się do konstrukcji mechanicznej lub też aktywny i odnosić się do konstrukcji sterownika (SRP/CS). Pasywnym środkiem projektowym może być dodanie pianki i zaokrąglenie krawędzi, aktywnym środkiem projektowym może być ograniczenie siły, prędkości lub momentu obrotowego.

Specyfikacja ISO/TS 15066 zawiera wskazówkę w informacyjnym załączniku A, zgodnie z którą wartości ograniczenia mocy i siły ulegną prawdopodobnie zmianie, ponieważ tryb współpracy jest obszarem rozwijającym się i wciąż trwają związane z tym tematem badania. W załączniku tym ciało jest podzielone na 29 określonych obszarów ciała.

Przede wszystkim należy uwzględnić to, z jaką częścią ciała operatora może nastąpić prawdopodobny kontakt. Wartości graniczne można następnie wykorzystać do zagwarantowania bezpieczeństwa aplikacji. Zdefiniowanie wartości granicznych to niezwykle trudna sprawa, a podczas obliczania wartości granicznych w różnych przypadkach należy wziąć pod uwagę różne czynniki wpływu, takie jak np. (norma EN 12453:2000, dotycząca bezpieczeństwa użytkowania drzwi z napędem):

Specyfikacja techniczna ISO/TS 15066 odsyła do szeregu dokumentów używanych podczas analizowania wartości granicznych i stwierdza, że kontakt między człowiekiem a robotem można modelować, a energię powstającą w przypadku, gdy kontakt jest całkowicie nieelastyczny, można obliczyć biorąc pod uwagę następujące parametry:

- prędkość

- efektywna masa robota i człowieka

- część ciała operatora, która może być narażona na kontakt.

W związku z tym ISO/TS 15066 zawiera tabelę A.2, która wskazuje listę maksymalnych wartości dla quasi-statycznego (zmiażdżenie itp.) i przejściowego (uderzenie itp.) kontaktu między człowiekiem a systemem robota.

Podsumowanie: każda aplikacja robota współpracującego jest inna

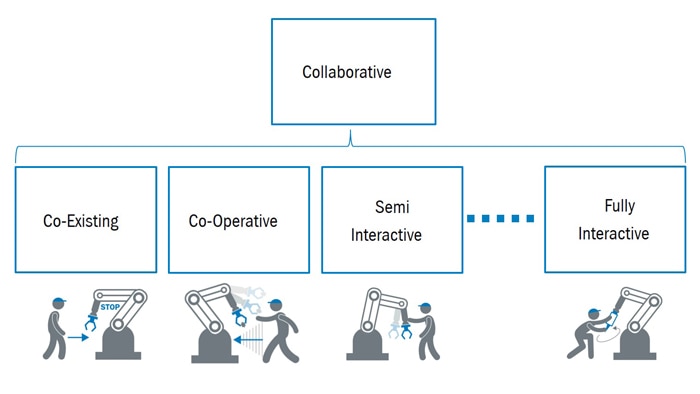

Istnieje wiele niejasności związanych z pytaniem, czym jest współpracująca aplikacja robotyczna, w związku z czym nie można zawrzeć tego terminu w jednym trybie pracy ze ściśle określonymi definicjami. Każda współpracująca aplikacja robotyczna jest inna, a pełna ocena ryzyka, po której tworzona jest koncepcja bezpieczeństwa, w przypadku którego być może stosowane są niektóre z metod opisanych w ISO/TS 15066, stanowi jedyną możliwość stworzenia aplikacji współpracującej. Istnieje wiele sposobów opisywania różnych aplikacji współpracujących, ale w praktyce nie ma dwóch takich samych aplikacji. Aplikacja współpracująca może obejmować zarówno robota, który zatrzymuje się bezpiecznie przy zachowaniu zasilania, gdy ktoś się zbliża, jak również rozwiązanie w pełni interaktywne.

Jednakże znacznie ważniejsze jest zadbanie o to, aby aplikacja robota była bezpieczna, niż zastanawianie się nad tym, jak też ma się ona nazwać.

Wykaz źródeł

1 „Victor Scheinman”, Wikipedia, https://en.wikipedia.org/wiki/Victor_Scheinman, z dnia 09.06.2021 r. [oryginalne źródło angielskie, przetłumaczone na niemiecki]

2 „ Industrial Robot ”, Wikipedia, https://en.wikipedia.org/wiki/Industrial_robot, z dnia 15.01.2019 r. [oryginalne źródło angielskie, przetłumaczone na niemiecki]

3 Cobots: Robots for collaboration with human operators, Colgate J.E., Wannasuphoprasit W. & Peshkin M. A., Department of Mechanical Engineering Northwestern university, Evanston, IL 60208-3111. Proceedings of the International Mechanical Engineering Congress and Exhibition, Atlanta, GA, DSC-Vol 58, Nov. 17-22, pp. 433-439 [oryginalne źródło angielskie, przetłumaczone na niemiecki]

4 „Cobot”, Wikipedia, https://en.wikipedia.org/wiki/Cobot, z dnia 09.06.2021 r. [oryginalne źródło angielskie, przetłumaczone na niemiecki]

Normy zharmonizowane

Kilka przydatnych standardów bezpieczeństwa w odniesieniu do robotów:

Normy typu A

- EN ISO 12100:2010, Bezpieczeństwo maszyn – Ogólne zasady projektowania – Ocena ryzyka i zmniejszenie ryzyka

Normy typu B

- EN ISO 14119:2013, Bezpieczeństwo maszyn – Urządzenia blokujące sprzężone z osłonami – Zasady projektowania i doboru

- EN ISO 13849-1:2015, Bezpieczeństwo maszyn – Elementy systemów sterowania związane z bezpieczeństwem – Część 1: Ogólne zasady projektowania

- EN ISO 13849-2:2012, Bezpieczeństwo maszyn – Elementy systemów sterowania związane z bezpieczeństwem – Część 2: Walidacja

- EN ISO 13850:2015, Bezpieczeństwo maszyn – Funkcja zatrzymania awaryjnego – Zasady projektowania

- EN ISO 13855:2010, Bezpieczeństwo maszyn – Umiejscowienie wyposażenia ochronnego ze względu na prędkości zbliżania części ciała człowieka

- ISO 60204-1:2006, Bezpieczeństwo maszyn – Wyposażenie elektryczne maszyn – Część 1: Wymagania ogólne

Normy typu C

- EN ISO 10218-1:2011, Roboty i urządzenia dla robotyki – Wymagania bezpieczeństwa dla robotów przemysłowych – Część 1: Roboty

- EN ISO 10218-2:2011, Roboty i urządzenia dla robotyki – Wymagania bezpieczeństwa dla robotów przemysłowych – Część 2: System robotowy i integracja

Specyfikacje techniczne i raporty

- ISO/TS 15066:2016, Roboty i urządzenia zrobotyzowane – Roboty współpracujące

Pozostałe teksty

„Święty Graal współpracy człowieka z robotem”

Wydajna i bezpieczna współpraca człowieka i robota KUKA

Zaprojektowane z myślą o maksymalnym bezpieczeństwie: optoelektroniczne kurtyny bezpieczeństwa do kompaktowych zastosowań paletyzacji

Zainstalowany Base Manager – dzięki temu wszystko widać na ekranie

Detekcja wycięć w paletach za pomocą czujnika wizyjnego do zdjęć 3D

Czujniki sterują przyszłością robotów współpracujących

Współpraca na równych prawach

Nieważne, czy chodzi o systemy wizyjne wykorzystujące roboty, rozwiązania Safe Robotics, oprzyrządowanie ramienia robota lub też informacje zwrotne o pozycji – czujniki firmy SICK umożliwiają robotom precyzyjne postrzeganie otoczenia.

Dowiedz się więcej