La movimentazione dei prodotti ha bisogno della massima precisione. Per questo motivo, SICK sviluppa soluzioni per la sicurezza dei carrelli elevatori.

Sicurezza dei carrelli elevatori: tutte le tecnologie per tutelare i lavoratori

L’efficienza e la produttività in fabbrica sono fondamentali. Per questo è importante essere consapevoli dei potenziali pericoli degli ambienti di produzione e logistica. Un esempio sono i carrelli elevatori: la loro natura “mobile” li rende potenziali fonte di incidenti. Le cause possono essere molteplici: distrazioni o cali di concentrazione da parte dei conducenti, ma anche velocità e traffico causati da ritmi importanti di lavoro.

Pur non essendo disponibili dati specifici relativi agli incidenti determinati dai carrelli elevatori, le statistiche a disposizione ci permettono di comprendere l’importanza della sicurezza in fabbrica.

I dati Eurostat indicano che nel 2020 gli incidenti non fatali nel settore manifatturiero hanno rappresentato il 18,6% di tutti gli incidenti registrati all’interno dell’Unione, mentre gli incidenti fatali hanno rappresentato il 15,2% del totale.

In questa prospettiva, i sensori sono in grado di supportare gli operatori con soluzioni che garantiscono elevata sicurezza di movimento, posizionamento preciso e riconoscimento della posizione.

Sicurezza dei carrelli elevatori: Backup Assistance System

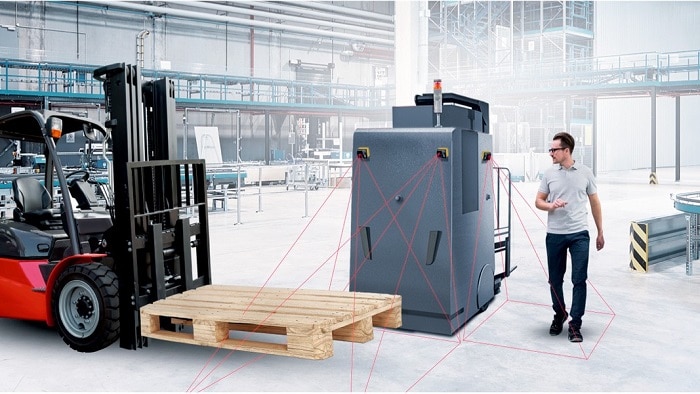

Un esempio di sistema di sicurezza dei carrelli elevatori è SICK Backup Assistance System (BAS), che genera avvisi di alert e permette ai conducenti di evitare incidenti con persone o oggetti, in particolare in caso di visuale ridotta, come per esempio angoli ciechi o durante manovre di retromarcia. BAS è un sistema stand-alone che non necessita di riflettori o trasmettitori e rappresenta una soluzione ideale per garantire la copertura mirata dei punti ciechi noti, ottimizzando allo stesso tempo la copertura delle zone laterali del carrello dove la visuale del conducente è ridotta.

Il Backup Assistance System prevede invece l’emissione di un segnale di avviso quando viene rilevato un ostacolo. Il sistema è composto da uno o più sensori LiDAR TiM351, un’unità di controllo, una barra di segnalazione luminosa e un allarme acustico.

I LiDAR possono essere installati sulla parte superiore del carrello posteriore del carrello elevatore o possono essere fissati sulla fiancata del veicolo per aumentare la visibilità. L’area da monitorare può essere scalabile e facilmente regolabile. Backup Assistance System si caratterizza inoltre per un basso consumo di energia che riduce al minimo i consumi della batteria del veicolo.

Sicurezza dei carrelli elevatori: Drive Assist System

Il sistema SICK Drive Assist System (DAS) è un sistema anticollisione per la sicurezza dei carrelli elevatori. Può essere integrato direttamente dal produttore del veicolo nell’unità di controllo, ed è inoltre possibile implementare una funzione di avviso personalizzabile oppure dialogare direttamente con l’unità di controllo del veicolo. In questo modo è possibile, per esempio, diminuire la velocità del veicolo o arrestarlo.

Il sistema permette l’implementazione di strategie di allarme integrate per funzione anticollisione e per supporto del conducente. Il rilevamento dell’ambiente è a 270 gradi e può essere adattato specificamente all’impiego del veicolo. Grazie all’emissione di valori di distanza, su settori definiti a priori, in coordinate polari, è possibile determinare con precisione lo spazio protetto e la distanza necessaria tra veicolo e oggetto.

Il rilevamento degli oggetti è affidabile e indipendente dalla forma o dalla superficie, anche in caso di forte luce ambientale. La pre-elaborazione smart dei dati avviene direttamente sul sensore, evitando quindi la necessità di hardware o software supplementare.

Sicurezza dei carrelli elevatori: soluzioni per prelevamento e inserimento merce

La sicurezza dei carrelli elevatori non riguarda solo il movimento all’interno o all’esterno della fabbrica. Anche il prelevamento e l’inserimento della merce possono rappresentare un pericolo per gli operatori. I sensori induttivi di prossimità SICK della serie IME e IMB permettono di rilevare in modo preciso le posizioni delle forcole e di mostrarle all’operatore su un comodo display.

L’encoder a fune SICK EcoLine, infine, viene integrato nel telaio di sollevamento e consente la misurazione dell’altezza della forcola e il rilevamento di movimenti laterali di spostamento delle forcole, permettendo in questo modo la pre-regolazione automatica con diverse dimensioni di pallet.

Leggi anche:

Migliorare la sicurezza e la navigazione degli LGV nella logistica di produzione: i vantaggi di una partnership di fiducia

La conformità alla UNI EN 14181, niente panico: come ti aiuta SICK