In ambito industriale l'utilizzo di robot collaborativi, o "cobot" ha assunto un ruolo crescente negli impieghi più diversi. Qui si esaminano le applicazioni di robotica collaborativa in conformità con la norma ISO 10218 e con la specifica tecnica ISO/TS 15066. In dettaglio analizziamo in cosa consiste la '"robotica collaborativa" e illustriamo il significato del termine "collaborazione" riferito ai robot industriali. Valutando le procedure descritte nella ISO/TS 15066 con degli esempi concreti di utilizzo, e offrendo una panoramica completa sui robot collaborativi.

Robotica collaborativa e sicurezza: tutto quello da sapere

Dai robot ai cobot: l'evoluzione nel tempo

I robot industriali sono apparsi intorno alla metà del XX secolo e hanno continuato a svilupparsi, raggiungendo la massima diffusione negli anni Settanta dopo il primo progetto del 1969 ad opera di Victor Scheinman della Stanford University: un braccio robotico articolato a 6 assi completamente elettrico. Nel solco di questo successo, sia alcuni gruppi giapponesi che diverse aziende statunitensi ed europee hanno lanciato sul mercato i propri robot, riscontrando consenso unanime nel ritenerli ormai parte essenziale del processo produttivo. La gamma di applicazioni per i robot è ampia e non si limita alle operazioni principali di saldatura, verniciatura, imballaggio, etichettatura e pallettizzazione.

Dopo la comparsa del primo robot articolato a 6 assi, si è assistito al lancio sul mercato di diverse varianti, e ogni produttore ne ha personalizzato specifiche e descrizioni: "Scara", "Delta" e "Jet", per citarne solo alcune. Si stima che nel 2015 fossero in funzione in tutto il mondo 1.64 milioni di robot. Venduti a partire dal boom degli anni Settanta fino al 2010, sono sempre stati progettati e installati per lavorare in piena autonomia o, al massimo, con una supervisione limitata, al fine di evitare collisioni con recinzioni o altre strutture (o persone).

In seguito, nel 1996, uno studio intitolato “Robots for collaboration with human operator” condotto da Colgate, Wannasuphoprasit & Peshkin è stato presentato agli atti del congresso internazionale e alla mostra di ingegneria meccanica ad Atlanta. In questo intervento, votato come migliore relazione della conferenza, appariva per la prima volta il termine "cobot". Nel rapporto si descrive il cobot come un "dispositivo robotico che manipola oggetti in collaborazione con un operatore umano". Nei primi dieci anni del XXI secolo i cobot hanno riscosso un certo interesse, ma il vero e proprio boom si è registrato quando nel 2004 KUKA ha presentato il primo cobot al mondo. Successivamente ne ha perfezionato la tecnologia, seguita in questo processo innovativo da altre aziende produttrici, prime fra tutte Universal Robots che ha lanciato il suo "UR5" nel 2008, e Rethink Robotics con "Baxter" nel 2012.

Il fatto di presentare il "cobot" come un robot che lavora in "collaborazione" con un operatore umano ha generato una certa confusione in ambito industriale. il termine "robot collaborativo", infatti, viene oggi ampiamente utilizzato e si aprono continui dibattiti sul "significato preciso di applicazione robotica collaborativa".

Robotica collaborativa e sicurezza

Come riportato dall'Oxford Dictionary, collaborare significa "lavorare insieme ad un'attività o a un progetto". Come ad esempio:

- Due musicisti che scrivono insieme una canzone

- Un gruppo di colleghi che stila un documento tecnico

- Un team di ingegneri che progetta e realizza una macchina

E riguardo ai robot? Per prima cosa, esaminiamo il caso di due persone che si danno il cambio per fissare un grosso piolo nel pavimento. Considerato che entrambe stanno lavorando insieme a quest'attività, verrebbe naturale definirla un'attività collaborativa. Tuttavia, cosa succederebbe se sostituissimo uno dei lavoratori con un robot? Sicuramente andrebbe fatta una valutazione completa del rischio e, in base alla natura del lavoro, è altamente probabile che sarebbe necessario prendere delle misure di sicurezza. Anche in questo caso si tratta di collaborazione, eppure in ambito industriale c'è una certa confusione sul "significato esatto di applicazione robotica collaborativa".

Quando per la prima volta i robot furono adottati in campo industriale, la principale preoccupazione riguardava, appunto, la sicurezza. Le norme ISO 10218-1 e ISO 10218-2, che fissano i requisiti di sicurezza per i robot industriali e la loro integrazione, sono state recepite e utilizzate per decenni.

ISO 10218-2 prevede una sezione che tratta del funzionamento del robot collaborativo (Punto 5.11), definendolo come una speciale interazione che vede coinvolti una persona e un robot all’interno di uno spazio di lavoro comune e condiviso. Contiene informazioni sui requisiti generali, sulle caratteristiche indispensabili dello spazio di lavoro, e illustra le procedure necessarie a garantire massima sicurezza all’ambiente operativo. Anche se il robot e l’operatore umano "condividono" lo spazio di lavoro comune, non viene precisato cosa stiano facendo, uomo e macchina, in quel momento e in quell’ambiente condiviso. Il luogo comune più diffuso è che un'applicazione robotica collaborativa sia limitata a quelle operazioni che vedono la perfetta riuscita del robot nello svolgere le attività di sempre (chiodatura, per esempio?), e che vi possa essere totale interazione tra la macchina e l’operatore, consentendo a quest’ultimo qualsiasi spostamento senza inficiare la sicurezza. È vero che siamo di fronte a un'applicazione collaborativa, ma molto difficile da implementare a fronte di rischi considerevoli.

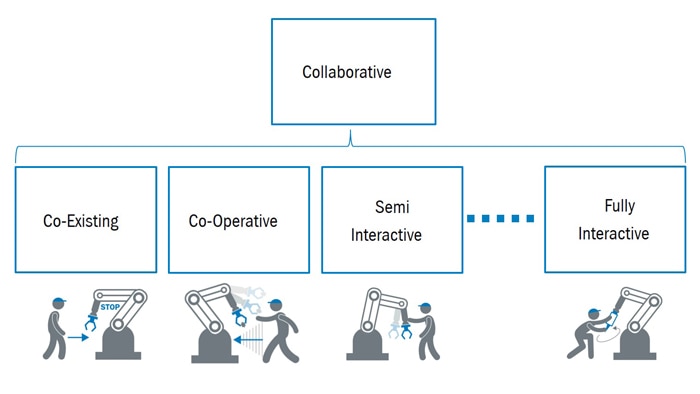

Un'applicazione collaborativa può assumere forme molto diverse, ma la dicitura indica solo che l'applicazione consente ai robot di accedere a uno spazio di lavoro condiviso con l’uomo. E ciò accade in modi differenti:

- Nello stesso momento o alternandosi

- Mentre il robot è sotto tensione ma non si muove

- Mentre il robot è a velocità o a potenza ridotta

- Quando sia il robot che l’operatore stanno lavorando su un componente insieme o separatamente

È fondamentale avere ben chiaro che il concetto di sicurezza si evolve a seconda della valutazione del rischio, misurato su ogni singola applicazione collaborativa. ISO 10218 elenca in dettaglio diverse funzioni di sicurezza per cui optare, al fine di garantire la massima tutela dell’ambiente di lavoro. Purtroppo, però, offre poche indicazioni su come implementarle.

Nel 2016 è stata pubblicata la specifica tecnica ISO/TS 15066, che fornisce ulteriori prescrizioni relative alla robotica collaborativa quando lo spazio operativo è condiviso da robot e umani. Questo documento va ad integrare e validare gli standard di sicurezza per i robot industriali ISO 10218-1 e ISO 10218-2, e illustra in maniera particolareggiata come utilizzare le funzioni di sicurezza per implementare la robotica collaborativa. Mettere in atto una simile “collaborazione” può includere uno o più di questi metodi, ognuno con i suoi requisiti specifici.

1. Arresto sicuro e controllato

Grazie ai progressi fatti nel controllo Safe Motion, un robot riesce ad arrestarsi in tutta sicurezza quando è sotto tensione riavviandosi poi in automatico se una persona si allontana. Si dovrebbe procedere a una valutazione completa del rischio, tuttavia tale procedura consente un arresto di categoria 2, secondo la norma IEC 60204 (Sicurezza del macchinario - Equipaggiamento elettrico delle macchine) purché il circuito di controllo sia conforme allo standard IEC 61800-5-2, che copre i requisiti di sicurezza funzionale per gli azionamenti elettrici a velocità variabile.

Tra i requisiti previsti:

- Interruzione dei movimenti del robot prima che un operatore acceda all'area di lavoro condivisa

- Monitoraggio dell'arresto sempre in funzione

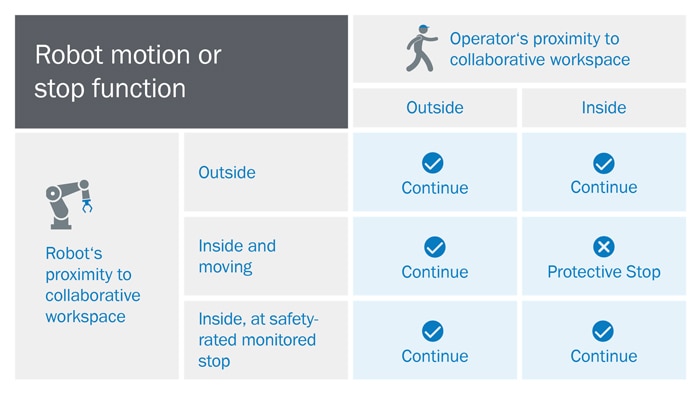

Il robot deve inoltre disporre di uno stop di protezione (Categoria 0 o 1) nel caso in cui qualche condizione non venisse rispettata. Lo standard stabilisce una tabella di verità:

2. Robot hand guiding

Questa si rivela la soluzione migliore per due ragioni: insegnare percorsi specifici per il robot e utilizzare quest’ultimo per la servoassistenza. Tale tecnica prevede che un operatore sposti il robot attraverso percorsi di movimento. Lo standard richiede diversi requisiti per quest’applicazione e prende in considerazione vari aspetti, tra cui la velocità massima consentita, il carico, in presenza o meno di limitazione dello spazio, nonché criteri aggiuntivi: tipologia e posizione di eventuali pulsanti di arresto d’emergenza o dispositivi di consenso. Un operatore può accedere all'area di lavoro collaborativa solo dopo l’arresto della macchina, monitorato e in massima sicurezza, a meno che non si utilizzi la modalità "limitazione di potenza e forza".

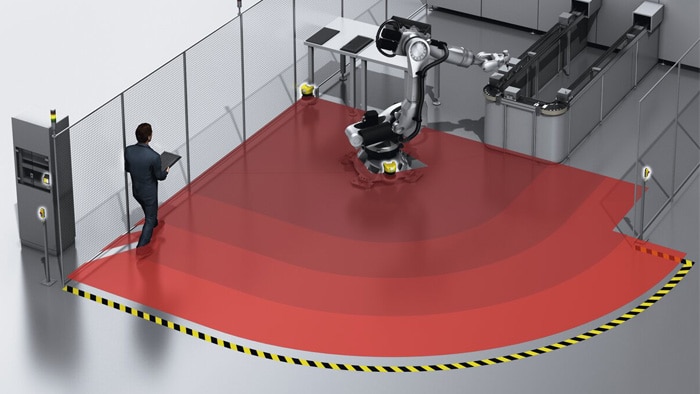

3. Monitoraggio di velocità e distanza

Concorrendo alla massima produttività, è possibile accelerare e rallentare in modo dinamico un robot fino all’arresto completo, a seconda della distanza di sicurezza consentita tra il robot e gli operatori umani. La sua implementazione richiederebbe un rilevamento tecnologicamente avanzato, come un laser scanner di sicurezza, il monitoraggio sicuro della velocità e una programmazione complessa. Un esempio di ciò in un'applicazione potrebbe essere la sequenza

In questo caso, all’avvicinarsi di una persona, il robot rallenta fino a bloccarsi in modo sicuro e controllato, poi ripristina lentamente la velocità normale quando l’operatore si allontana. In analogia con qualsiasi altra procedura, il primo step dovrebbe essere una valutazione completa del rischio per verificare che, ad esempio, nessuno possa “sparire” all'interno dell'area di sicurezza. Come per la conduzione a mano, sono previsti ulteriori requisiti. Se la sicurezza dell'operatore dipendesse dal fatto di limitare il raggio di movimento, allora andrebbe applicato un certo asse di sicurezza e uno spazio delimitato, oppure in assenza della modalità "limitazione di potenza e forza", si dovrebbe provvedere con uno stop di protezione, e così via. La norma armonizzata ISO 13855 (Posizionamento delle protezioni rispetto alla velocità di avvicinamento di parti del corpo umano) va a semplificare i calcoli relativi a distanza e velocità per coloro che utilizzeranno la macchina.

4. Limitazione di potenza e forza

Di tutte le modalità, questa è la più dibattuta. Descrive la possibilità di permettere il contatto fisico, intenzionale e non, tra robot e operatore. Parliamo di robot appositamente progettati per una simile operazione e devono essere soddisfatti una serie di requisiti:

- Che l'area di contatto sia priva di aree/bordi taglienti o appuntiti, e così via, potenzialmente pericolosi e lesivi

- È obbligatorio l’utilizzo di adeguate protezioni

- È assolutamente vietato il contatto con qualsiasi parte del capo dell’operatore

Nelle specifiche tecniche si parla di due tipi di contatto:

- Quasi-statico: si verifica quando un corpo è bloccato tra il robot e una superficie. Con conseguente schiacciamento e impossibilità a muoversi, quindi la pressione e la forza sono determinanti

- Contatto transitorio: In questo caso si tratta di un impatto dinamico. Ad es. quando il robot colpisce una persona. Nella fattispecie, sono invece determinanti l'inerzia e la velocità relativa

Per questa seconda modalità la riduzione del rischio si ottiene con mezzi intrinsecamente sicuri o mantenendo i pericoli al di sotto dei valori limite, stabiliti tramite un’adeguata valutazione del rischio. Le misure possono essere passive, e in questo caso riguardano la progettazione meccanica, oppure attive, riferite alla progettazione di controllo. Una misura di progettazione passiva potrebbe essere l'aggiunta di schiuma e bordi smussati, mentre una misura di progettazione attiva potrebbe riguardare la limitazione della forza, della velocità o del momento torcente.

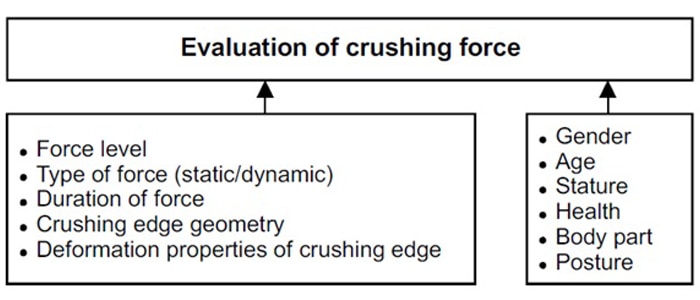

Il primo dato da considerare è in quali punti c’è maggiore probabilità di contatto con il corpo dell’operatore, successivamente si possono utilizzare dei limiti per garantire la sicurezza dell'applicazione. Definire i limiti è estremamente difficile, visto il gran numero di fattori da tenere in conto quando si calcola il limite in casi specifici e diversi tra loro, come (EN 12453:2000 che stabilisce i requisiti di sicurezza per l'utilizzo di porte motorizzate):

La specifica si riferisce a una serie di documenti utilizzati nella valutazione dei limiti, e stabilisce che il contatto tra essere umano e robot può essere modulabile e che è possibile calcolare l'energia risultante in un contatto completamente anelastico considerando:

- La velocità

- La massa effettiva del robot e dell'essere umano

- Le parti del corpo degli operatori soggette a contatto

In conclusione

Nonostante la gran confusione su cosa s’intenda per applicazione robotica collaborativa, è impossibile fissare modalità operative troppo rigide. Ogni robot collaborativo è differente e l'unico modo per realizzarlo e costruirlo è basarsi su una valutazione completa del rischio, nonché su un concetto di sicurezza che si avvale di alcune procedure stabilite dalla norma ISO/TS 15066. Ci sono molti modi per descrivere applicazioni collaborative molto diverse tra loro, tuttavia, all’atto pratico, non esistono due applicazioni uguali. Un'applicazione collaborativa prevede infatti un range molto ampio: si va dai robot che si arrestano sotto tensione quando qualcuno si avvicina, a soluzioni completamente interattive.

Tuttavia, piuttosto che soffermarsi su denominazioni e nomenclature, è molto più importante garantire la massima sicurezza all'applicazione robot.

Riferimenti:

- “Victor Scheinman”, Wikipedia, https://en.wikipedia.org/wiki/Victor_Scheinman, consultato il 9 giugno 2021

- “Industrial Robot”, Wikipedia, https://en.wikipedia.org/wiki/Industrial_robot, consultato il 15 gennaio 2019

- Cobots: Robots for collaboration with human operators, Colgate J.E., Wannasuphoprasit W. & Peshkin M. A., Department of Mechanical Engineering Northwestern university, Evanston, IL 60208-3111. Proceedings of the International Mechanical Engineering Congress and Exhibition, Atlanta, GA, DSC-Vol 58, Nov. 17-22, pp. 433-439

- “Cobot”, Wikipedia, https://en.wikipedia.org/wiki/Cobot, consultato il 9 giugno 2021

Harmonized Standards

Some useful standards applicable to the robot safety:

A-type standards

- EN ISO 12100:2010 Safety of machinery – General principles for design – Risk assessment and risk reduction (ISO 12100:2010)

B-type Standards

- EN ISO 14119:2013 Safety of machinery – Interlocking devices associated with guards – Principles for design and selection (ISO14119:2013)

- EN ISO 13849-1:2015 Safety of machinery – Safety-related parts of control systems – Part 1: General principles for design (ISO 13849-1:2015)

- EN ISO 13849-2:2012 Safety of machinery – Safety-related parts of control systems – Part 2: Validation (ISO 13849-2:2012)

- EN ISO 13850:2015 Safety of machinery – Emergency stop function – Principles for design (ISO 13850:2015)

- EN ISO 13855: 2010: Safety of machinery – Positioning of protective devices with respect to the approach speeds of parts of the human body (ISO 13855:2010)

- EN 60204-1:2006 Safety of machinery – Electrical equipment of machines – Part 1: General requirements IEC 60204-1:2005 (Modified)

C-type standards

- EN ISO 10218-1:2011: Robots and robotic devices – Safety requirements for industrial robots – Part 1: Robots

- EN ISO 10218-2:2011 Robots and robotic devices – Safety requirements for industrial robots – Part 2: Robot systems and integration

Technical Specifications and reports

- ISO/TS 15066:2016 Robots and robotic devices – Collaborative robots

Leggi anche:

Sicurezza macchinari, le soluzioni che aumentano anche la produttività

Rilevamento preciso delle fessure dei pallet utilizzando la camera a tempo di volo 3D

I sensori guidano il futuro della robotica collaborativa

Una collaborazione alla pari

Che si tratti di Robot Vision, Safe Robotics, strumenti per estremità del braccio o feedback di posizione, i sensori SICK consentono ai robot di percepire la realtà con maggiore precisione.

Maggiori informazioni