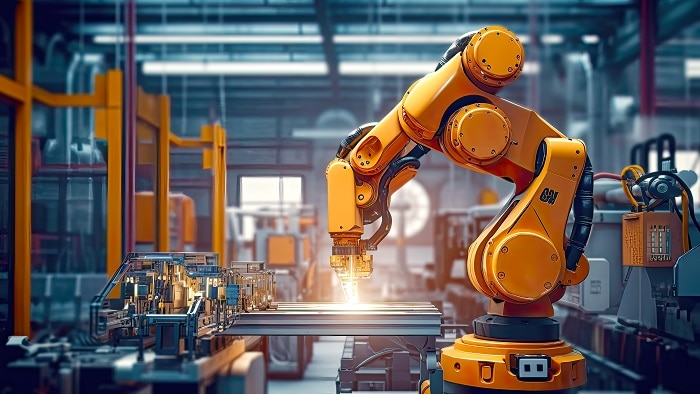

Automazione e robotica collaborativa hanno trasformato il layout di fabbrica. L’interazione uomo macchina gioca un ruolo strategico per assicurare la massima sicurezza di operatori e asset. Una panoramica

Interazione uomo macchina in sicurezza: una panoramica completa

8-ago-2023

Un braccio robotico articolato a sei assi e completamente elettrico. Era il 1969 e il primo robot collaborativo, frutto dell’ingegno del pioniere nel campo della robotica, Victor Scheinman, si presentava al mondo. Forse pochi immaginavano che, in così breve tempo, i cobot, come vengono chiamati i collaborative robot, sarebbero diventati elementi essenziali del processo produttivo. I numeri ne testimoniano l’esplosione: se nel 2021 a livello globale il valore del mercato dei cobot ammontava a circa 700 milioni di dollari, entro il 2030 è destinato a sfiorare i 2 miliardi.

Costruiti in diverse varianti e personalizzati secondo le più specifiche esigenze, i robot collaborativi sono stati progettati per lavorare con una supervisione limitata o in piena autonomia. Il mantra è sempre stato quello di evitare collisioni con recinzioni, altre strutture e, soprattutto, persone.

Se in passato in fabbrica esistevano aree riservate ai robot e inaccessibili agli operatori, con l’avvento dell’Industria 4.0 il modo di produrre e di pensare il sito produttivo è cambiato e la costruzione di spazi ibridi e condivisi da uomini e cobot si è diffusa largamente. Ciò non solo nei settori ad alta automazione per loro vocazione, come l’automotive, ma anche in quelli che ad oggi hanno maggiori potenzialità di crescita, come la logistica.

In virtù della massima attenzione alla sicurezza nell’interazione uomo macchina, oggi è possibile definire una precisa strategia grazie ai sensori, soprattutto intelligenti, tra cui quelli di visione artificiale per la robotica collaborativa.

Sicurezza e normativa per la collaborazione tra uomo e macchina

In ambito normativo, occorre specificare che esistono due le norme di riferimento: la ISO 10218-1, che al Punto 5.11 tratta il funzionamento del robot collaborativo e fissa alcuni requisiti generali sullo spazio di lavoro e sulle procedure da applicare nell’ambiente operativo, e la ISO 10218-2, che elenca diverse funzioni di sicurezza per garantire la massima tutela dell’ambiente di lavoro.

A testimonianza della continua evoluzione della valutazione del rischio, misurata su ogni singola applicazione collaborativa – ad esempio, quando il robot è sotto tensione ma non si muove e/o quando sia il robot che l’operatore stanno lavorando su un componente –, nel 2016 la specifica tecnica ISO/TS 15066 ha fornito ulteriori prescrizioni relative alla robotica collaborativa, integrando gli standard previsti dalle precedenti norme e illustrando come utilizzare le funzioni di sicurezza per implementare la robotica collaborativa.

Condividere gli spazi con fiducia: esempi reali

Nel rispetto di tali norme, per l’utilizzo dei cobot, che per loro natura godono di un’elevata flessibilità di movimento, è bene sfruttare un’ampia gamma di soluzioni di sensori per adattarli ad applicazioni flessibili e/o utilizzarli anche temporaneamente nelle linee di produzione.

SICK, leader mondiale nella fornitura di soluzioni basate su sensori per applicazioni industriali, offre soluzioni per ogni settore. Per citare alcuni esempi, il laser scanner nanoScan3, la barriera fotoelettrica di sicurezza più piccola di SICK, che garantisce il posizionamento sicuro e la giusta correzione di posizione del cobot nell’ambiente di lavoro stanza, quando quest’ultimo è abbinato a sistemi di trasporto a guida autonoma. Ancora, la camera di sicurezza 3D SICK safeVisionary2 che consente il rilevamento dell’ambiente in formato tridimensionale e, grazie alla raccolta di dati di misura tridimensionali, favorisce operazioni di automazione tra cui la navigazione basata su profili dei veicoli mobili a guida autonoma.

Prospettive e obiettivi futuri

Oggi l’adozione di camere di sicurezza 3D, anche in combinazione con altre tecnologie, rappresenta la soluzione ideale per monitorare l’intera applicazione dei robot e rilevare i movimenti in modo fluido, a garanzia del monitoraggio di velocità continuo per la collaborazione sicura tra uomo e macchina.

Lungo la strada della digitalizzazione, dunque, la garanzia della sicurezza determina uno sviluppo più dinamico: sia in termini di costruzione di una rete completa e collaborativa di robot collaborativi e fissi, di veicoli a guida autonoma e persone. Sia in termini di creazione di cicli operativi autodeterminati, adatti a ogni situazione, grazie alla trasmissione e alla condivisione dei dati delle macchine.

Leggi anche:

Sicurezza dei carrelli elevatori: tutte le tecnologie per tutelare i lavoratori

Automazione e robot, tutti i plus per l'industria 4.0