Yhteistyörobottien tai ”kobottien” käyttö teollisuussovelluksissa on nyt kuuma puheenaihe. Tässä artikkelissa pohditaan yhteistyörobottisovelluksia ISO 10218 - teknisen spesifikaation ISO/TS 15066 -standardin puitteissa. Käymme läpi, mitä yhteistyörobottisovelluksella oikein tarkoitetaan ja mikä katsotaan yhteistyöksi, kun kyseessä ovat teollisuusrobotit. ISO/TS 15066 -teknisessä spesifikaatiossa kuvattuja menetelmiä tutkitaan käytännön esimerkein ja yhteistyörobottisovelluksia tarkastellaan myös yleisellä tasolla.

Turvallisuutta yhteistyörobottisovelluksiin

Historiaa: robottien ja yhteistyörobottien kehitys

Teollisuusrobotit tulivat kuvaan 1900-luvun puolivälissä ja niiden kehitys kiihtyi 1970-luvulla, kun Victor Scheinman kehitti Stanfordin yliopistossa täysin sähköisen 6-akselisen nivelletyn robottivarren vuonna 1969. Tämän jälkeen useat japanilaiset konsernit ja monet amerikkalaiset ja eurooppalaiset yritykset toivat markkinoille omat kaupalliset robottinsa ja koko maailma otti ne käyttöön erilaisissa valmistusprosesseissa. Robotteja on käytössä erittäin monenlaisissa sovelluksissa, joihin kuuluu muun muassa hitsaus- ja maalaussovelluksia, paketointia, merkintää ja lavausta.

6-akselisen robottivarren kehittämisen jälkeen eri valmistajat ovat luoneet useita uusia versioita siitä eri nimillä, kuten esimerkiksi ”Scara”, ”Delta” ja ”Jet”. Vuonna 2015 oli maailmanlaajuisesti käytössä arviolta 1,64 miljoonaa robottia2. Kaikki vuoden 1970 buumin jälkeen noin vuoteen 2010 asti myydyt robotit oli aina suunniteltu ja asennettu toimimaan autonomisesti tai enintään rajoitetulla ohjauksella siten, että ne eivät kulkisi väkisin aidan tai muun rakenteen (tai ihmisen) läpi.

Vuonna 1996 Colgate, Wannasuphoprasit & Peshkin julkaisivat artikkelin nimeltä ”Robots for collaboration with human operators”3 (Robotit yhteistyössä ihmisten kanssa) kansainvälisillä konetekniikan messuilla Atlantissa. Artikkelissa, joka valittiin konferenssin parhaaksi, mainittiin sana ”kobotti”.

Kyseisessä artikkelissa kobotti määritellään ”robottilaitteeksi, joka käsittelee kohteita yhteistyössä ihmisen kanssa”. Tämän jälkeen aihe herätti runsaasti kiinnostusta 2000-luvun ensimmäisen vuosikymmenen ajan, mutta kaikki kiihtyi entisestään, kun KUKA julkaisi maailman ensimmäisen kobotin vuonna 20044. KUKA on jatkanut kobottiteknologian kehittelyä siitä lähtien ja markkinoille on tullut myös uusia alan yrityksiä, kuten Universal Robots, joka julkaisi UR5-mallinsa vuonna 2008 ja Rethink Robotics, joilta tuli Baxter-robotti vuonna 2012.

Kobotin määritelmä robottina, joka toimii ”yhteistyössä” ihmisen kanssa on aiheuttanut hämmennystä. Termi ”yhteistyörobotti” on nyt laajalti käytössä ja keskustelua onkin herättänyt se, mitä ”yhteistyörobottisovelluksella” oikeastaan tarkoitetaan.

Yhteistyö

Yhteistyön määritelmäksi voidaan katsoa ”yhteistoiminta tietyn aktiviteetin tai projektin parissa”. Tässä muutamia esimerkkejä yhteistyöstä:

• Kaksi muusikkoa säveltää kappaletta yhdessä

• Ryhmä kollegoita laatii teknistä dokumenttia

• Insinööritiimi suunnittelee ja rakentaa koneen

Miten tämä kaikki sitten liittyy robotteihin? Katsotaan ensin esimerkkiä, jossa kaksi ihmistä lyö vasaralla suuren tapin maahan. Koska he toimivat yhdessä, tätä voisi hyvin sanoa yhteistyöksi. Mutta mitä tapahtuu, jos toinen henkilöistä korvataan robotilla? Tilanteessa olisi tietenkin tehtävä täysimittainen riskiarviointi ja työn luonteen huomioiden se vaatisi varmasti turvatoimia. Vaikka tämä toiminta olisi myös yhteistyötä, alalla on kuitenkin epäselvyyttä siitä, mikä yhteistyörobottisovellus tarkalleen ottaen on.

Klassisia robottisovelluksia

Kun robotit ensimmäistä kertaa otettiin teollisuuskäyttöön, turvallisuudesta oli suuri huoli. ISO 10218-1- ja ISO 10218-2 -standardit kattavat teollisuusrobottien turvavaatimukset ja niiden integroiminen toimintaan on ollut jo vuosikymmenten ajan hyväksyttävä käytäntö. ISO 10218-2 -standardissa on yhteistyörobotteja koskeva osio (lauseke 5.11), jossa niiden käyttöä kuvataan erityiseksi henkilön ja robotin yhteistyöksi samassa työtilassa. Lauseke sisältää tietoja yleisistä vaatimuksista, työtilaa koskevista vaatimuksista sekä toimenpiteistä, joilla työympäristön turvallisuus voidaan varmistaa.

Vaikka robotti ja henkilö jakavat saman työtilan, standardissa ei mainita milloin työtila jaetaan tai mitä henkilö tai robotti tällöin tekee. Yleinen yhteistyörobottisovelluksia koskeva väärinkäsitys on, että se rajoittuisi sovelluksiin, joissa robotti voi toimia täysin normaalisti ja henkilö voi olla täydessä vuorovaikutuksessa sen kanssa, liikkua missä ja milloin vain, ja että kaikki on koko ajan silti turvallista. On totta, että tämäkin olisi yhteistyösovellus, mutta sellaisen toteuttaminen ilman merkittäviä riskejä olisi erittäin haastavaa.

”Yhteistyösovelluksia voi olla varsin erilaisia. Kyseessä on vain sovellus, jossa robotilla on pääsy samalle yhteistyöalueelle ihmisten kanssa.”

Tämä voi tapahtua:

• Samanaikaisesti tai vuorotellen

• Kun robotti on käynnissä, mutta ei liiku

• Robotin toimiessa alennetulla nopeudella tai voimalla

• Robotin ja ihmisen työstäessä osaa yhdessä tai erikseen

• jne.

Tärkeintä on ymmärtää, että turvakonsepti määritellään lähes yksinomaan jokaisen yhteistyösovelluksen riskin arvioinnin pohjalta. ISO 10218 -standardissa annetaan lista erilaisista turvatoiminnoista, jotka voidaan valita soveltuvilta osin turvallisen työympäristön varmistamiseksi, mutta siinä on vain rajallisesti tietoja tavasta, jolla nämä turvatoimet otetaan käyttöön.

Vuonna 2016 julkaistiin tekninen spesifikaatio ISO/TS 15066, jossa on lisäohjeita yhteistyörobottitoiminnasta, jossa robotti ja ihminen ovat samassa tilassa. Tämä asiakirja täydentää ja tukee teollisuusrobottien turvastandardeja ISO 10218-1 ja ISO 10218-2 ja siinä kuvaillaan tarkemmin menetelmiä (turvatoimintoja), joita voidaan hyödyntää yhteistyötoimintojen käyttöönotossa. Yhteistyötoiminnassa voidaan soveltaa yhtä tai useampaa näistä menetelmistä, ja niitä koskevat varsin erilaiset vaatimukset.

Valvottu turvapysäytys

Turvallisen liikkeen valvonnan kehittymisen ansiosta robotti voi pysähtyä turvallisesti ja käynnistyä uudelleen, jos tielle tullut henkilö kävelee pois. Tämä edellyttää kuitenkin täydellistä riskin arviointia, mutta tässä menetelmässä sallitaan kategorian 2 pysäytys standardin IEC 60204 (Koneturvallisuus - Koneiden sähkölaitteisto) mukaisesti, kunhan ohjauspiiri täyttää standardin IEC 61800-5-2 vaatimukset koskien nopeussäädettyjen sähkökäyttöjen toiminnallisia turvallisuusvaatimuksia. Tätä menetelmää koskevat muun muassa seuraavat vaatimukset:

• Robotin liike lakkaa ennen kuin käyttäjä tulee yhteiseen työtilaan

• Pysäytystä valvotaan ja sen on oltava aina käytössä

• Robotilla on myös oltava suojapysäytys (kategoria 0 tai 1) jos mitään olosuhteita rikotaan

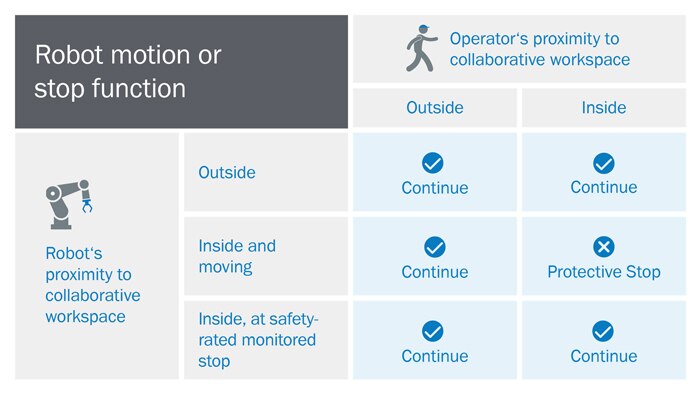

Standardiin sisältyy totuustaulu:

Käsiohjaus

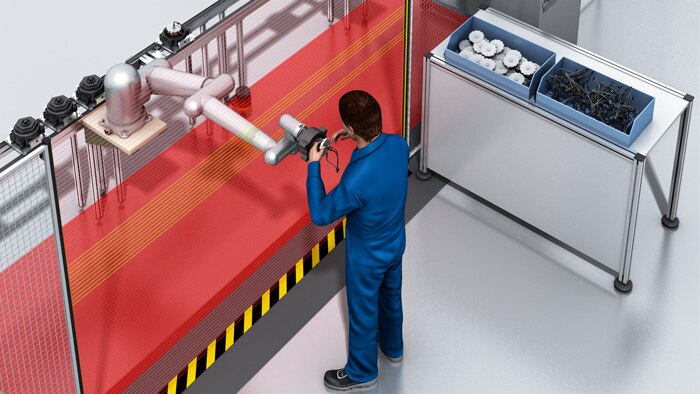

Tämä menetelmä saattaa olla hyvä valinta kahdesta syystä. Ensinnäkin sillä voidaan opettaa robottikohtaisia reittejä ja toiseksi robottia voidaan käyttää apuvoimanlähteenä. Menetelmässä käyttäjä liikuttaa robottia reittejä pitkin. Standardi sisältää runsaasti vaatimuksia tämän menetelmän suhteen huomioiden muun muassa sallitun maksiminopeuden, kuorman, rajoitetaanko tilaa vai ei sekä lisävaatimuksia hätäpysäytyspainikkeiden tai sallintalaitteiden tyypin ja sijainnin suhteen. Käyttäjä saa tulla yhteiseen työtilaan vasta valvotun turvapysäytyksen jälkeen, ellei käytetä tehoa ja voimaa rajoittavaa menetelmää.

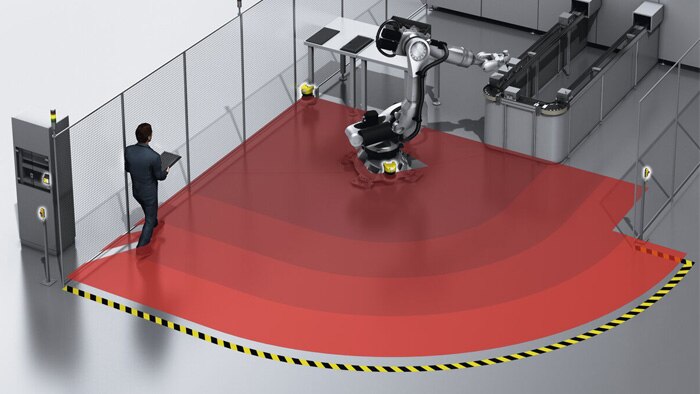

Nopeuden ja erotuksen valvonta

Tässä menetelmässä mahdollistetaan suurin mahdollinen tuottavuus ja sallitaan robotin dynaaminen kiihdytys ja hidastus täysin paikalleen robotin ja ihmisten välisestä suojaetäisyydestä riippuen. Tämän menetelmän käyttöönotto vaatii melko kehittynyttä tunnistustekniikkaa, kuten turvalaserskannerin ja turvallisen nopeuden valvonnan sekä monimutkaista ohjelmointia. Esimerkkinä tällaista käyttävästä sovelluksesta voidaan mainita jaksojen valvonta.

Tässä esimerkissä robotti hidastaa nopeutta, kun henkilö kävelee sitä kohti ja päätyy lopulta valvottuun turvapysäytykseen, jonka jälkeen se hitaasti taas palaa takaisin tavalliseen nopeuteensa, kun henkilö kävelee pois. Kuten kaikissa menetelmissä, on aluksi tehtävä täysi riskian arviointi, jossa esimerkiksi varmistetaan, ettei kukaan voi ”kadota” suojatulle alueelle. Kuten käsiohjaukseenkin, tähän menetelmään kohdistuu myös lisävaatimuksia. Jos käyttäjän turvallisuus esimerkiksi riippuu liikkeen rajoittamisesta, on käytettävä pehmeää robottivartta tai rajoitettua tilaa tai jos ei käytetä tehon ja voiman rajoitusta, käytössä on oltava myös turvapysäytys. Harmonisoitu standardi ISO 13855 (Suojausteknisten laitteiden sijoitus ottaen huomioon kehon osien lähestymisnopeudet) voi auttaa käyttäjää etäisyyden ja nopeuden laskemisessa.

Tehon ja voiman rajoittaminen

Tämä on kaikista menetelmistä kiistanalaisin. Siinä on kyse sekä tahallisen ja tahattoman robotin ja ihmisen välisen fyysisen kontaktin sallimisesta. Tämä edellyttää erityisesti tällaista toimintaa varten suunnitellun robotin ja mm. seuraavien ehtojen täyttymisen:

• Kontaktialueella ei saa olla teräviä tai teräväkärkisiä alueita/reunoja tms., jotka voisivat aiheuttaa vammoja

• On käytettävä sopivia suojuksia

• Kaikki henkilön päähän osuvat kontaktit tulee estää

Teknisessä standardissa kuvataan kaksi kontaktityyppiä:

1. Kvasistaattinen: Tässä tilanteessa kehon osa jää robotin ja pinnan väliin. Tällöin tulee tarkastella voimaa ja painetta, mikä voi aiheuttaa puristumisen tai murskautumisen.

2. Hetkellinen kontakti: Tällä tarkoitetaan dynaamista iskua, jossa robotti esimerkiksi osuu henkilöön. Tässä tapauksessa inertia ja suhteellinen nopeus ovat tärkeitä tarkasteltavia tekijöitä.

Tämän menetelmän osalta riskien vähentäminen saadaan aikaan joko sisäisillä turvatoiminnoilla tai pitämällä vaaratilanteet tiettyjen riskiarvioinneilla määriteltyjen raja-arvojen alapuolella. Toimenpiteet voivat olla mekaanisia ratkaisuja koskevia passiivisia toimia tai ohjaustoimintoihin kohdistuvia aktiivisia toimia. Passiivinen toimi voi olla esimerkiksi pehmusteiden lisääminen tai reunojen pyöristys, aktiivinen taas voiman, nopeuden tai vääntömomentin rajoittaminen.

Teknisen standardin liitteessä A annetaan suuntaa antavia ohjeita, joissa kuitenkin mainitaan myös, että tehon ja voiman rajoituksiin tulee todennäköisesti muutoksia, sillä yhteistyörobottien käyttö kehittyy jatkuvasti ja alaa myös tutkitaan koko ajan. Liitteessä ihmiskeho jaetaan 29 eri alueeseen.

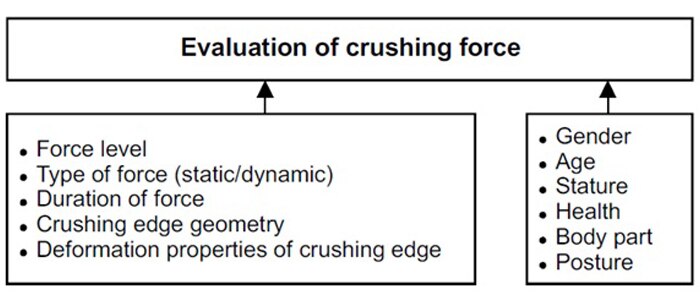

Tärkein huomioitava seikka on se, mihin käyttäjän ruumiinosaan kontakti todennäköisimmin kohdistuu, jolloin raja-arvot voidaan määrittää siten, että sovellus voidaan toteuttaa turvallisesti. Raja-arvojen määrittäminen on erittäin vaikeaa ja siinä on huomioitava tapauskohtaisesti useita erilaisia tekijöitä kuten esimerkiksi (EN 12453:2000, joka käsittelee sähkötoimisten ovien turvallisuutta):

Standardissa viitataan useisiin dokumentteihin, joita on käytetty raja-arvojen määrittämisessä ja mainitaan, että ihmisen ja robotin kontaktia voidaan mallintaa ja täysin joustamattomassa kontaktissa syntyvä energia voidaan laskea huomioimalla seuraavat tekijät:

• Nopeus

• Robotin ja ihmisen tehollinen massa

• Kontaktissa olevat käyttäjän ruumiinosat

Standardiin sisältyy myös taulukko A.2, jossa on luettelo ihmisen ja robottijärjestelmän välisistä kvasistaattisista (murskaaminen jne.) ja hetkellisistä (isku jne.) kontakteista.

Tiivistelmä: jokainen yhteistyörobottisovellus on erilainen

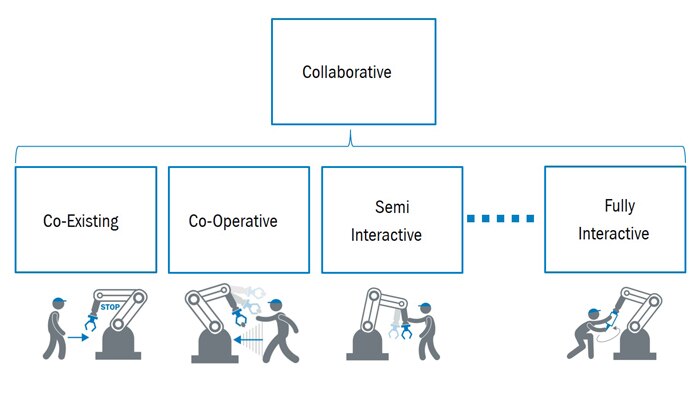

Vaikka yhteistyörobottisovelluksen määritelmästä on epäselvyyksiä, sitä ei voi määritellä tiukasti. Jokainen yhteistyörobottisovellus on erilainen ja sen käyttöönotto on mahdollista ainoastaan täyden riskiarvioinnin ja joidenkin teknisessä spesifikaatiossa ISO/TS 15066 esiteltyjen menetelmien avulla. Yhteistyösovelluksia voidaan kuvailla useilla eri tavoilla, mutta käytännössä kahta samanlaista sovellusta ei ole olemassa. Yhteistyösovellukset voivat sisältää kaikenlaista robotin pysäyttämisestä henkilön tullessa tietylle etäisyydelle aina täysin interaktiivisiin ratkaisuihin.

On kuitenkin huomattavasti tärkeämpää varmistaa, että robottisovellus on turvallinen kuin kantaa huolta sen nimeämisestä.

Viitteet

1 “Victor Scheinman”, Wikipedia, https://en.wikipedia.org/wiki/Victor_Scheinman, hakupäivä 9.6.2021

2 “Industrial Robot”, Wikipedia, https://en.wikipedia.org/wiki/Industrial_robot, hakupäivä 15.1.2019

3 Cobots: Robots for collaboration with human operators, Colgate J.E., Wannasuphoprasit W. & Peshkin M. A., Department of Mechanical Engineering Northwestern university, Evanston, IL 60208-3111. Proceedings of the International Mechanical Engineering Congress and Exhibition, Atlanta, GA, DSC-Vol 58, Nov. 17-22, s. 433-439

4 “Cobot”, Wikipedia, https://en.wikipedia.org/wiki/Cobot, hakupäivä 9.6.2021

Harmonisoidut standardit

Joitakin käytännöllisiä robottiturvallisuuteen soveltuvia standardeja:

A-tyypin standardit

• EN ISO 12100:2010 Koneturvallisuus – Yleiset suunnitteluperiaatteet – Riskin arviointi ja riskin pienentäminen (ISO 12100:2010)

B-tyypin standardit

• EN ISO 14119:2013 Koneturvallisuus – Suojusten kytkentä koneen toimintaan – Suunnittelu ja valinta (ISO14119:2013)

• EN ISO 13849-1:2015 Koneturvallisuus – Turvallisuuteen liittyvät ohjausjärjestelmien osat – Osa 1: Yleiset suunnitteluperiaatteet (ISO 13849-1:2015)

• EN ISO 13849-2:2012 Koneturvallisuus – Turvallisuuteen liittyvät ohjausjärjestelmien osat – Osa 2: Kelpuutus (ISO 13849-2:2012)

• EN ISO 13850:2015 Koneturvallisuus – Hätäpysäytystoiminto – Yleiset suunnitteluperiaatteet (ISO 13850:2015)

• EN ISO 13855: 2010: Koneturvallisuus – Suojausteknisten laitteiden sijoitus ottaen huomioon kehon osien lähestymisnopeudet (ISO 13855:2010)

• EN 60204-1:2006 Koneturvallisuus – Koneiden sähkölaitteisto – Osa 1: Yleiset vaatimukset IEC 60204-1:2005 (Muokattu)

C-tyypin standardit

• EN ISO 10218-1:2011: Robotit ja robotiikkalaitteet – Teollisuusrobottien turvallisuusvaatimukset – Osa 1: Robotit

• EN ISO 10218-2:2011 Robotit ja robotiikkalaitteet – Teollisuusrobottien turvallisuusvaatimukset – Osa 2: Robottijärjestelmät ja integrointi

Tekniset tiedot ja raportit

• ISO/TS 15066:2016 Robotit ja robotiikkalaitteet – Yhteistyörobotit