Nykyään pyritään käyttämään pahvia muovin sijaan. Ranskalaisen MATEKin koneilla varmistetaan, että pahvialustoja on saatavilla nopeasti ja tehokkaasti. Linjaston loppupään koneiden asiantuntijat käyttävät tähän SICKin ratkaisuja: SLT-merkkivalon, keskipitkän kantaman Dx35-etäisyysanturin ja SIG200-IO Link masterin älykkäällä käytöllä parannetaan tuottavuutta ja autetaan koneen käyttäjää.

Estä koneen tarpeettomat pysähdykset

MATEK on erikoistunut linjaston loppupään koneisiin ja teollisuuslaitteiden myyntiin vuodesta 2015 lähtien. Sen palveluihin kuuluu kaikkea varaosien toimituksesta asennuksiin, vianetsintään laitteistojen kehittämiseen ja huoltoon. MATEK tarjoaa myös tukea tiettyjen koneen osien suunnitteluun etenkin pakkausteollisuuden alalla. Joitakin vuosia sitten yhtiö myös osti koneen pahvialustojen aukitaittamista varten vastatakseen tämän tyyppisten pakkausten kasvavaan kysyntään. Tällä on merkitystä etenkin siksi, että viimeisimmissä EU-direktiiveissä vaaditaan muovipakkausten määrän vähentämistä.

Koneiden tuottavuuden optimointi ergonomian avulla

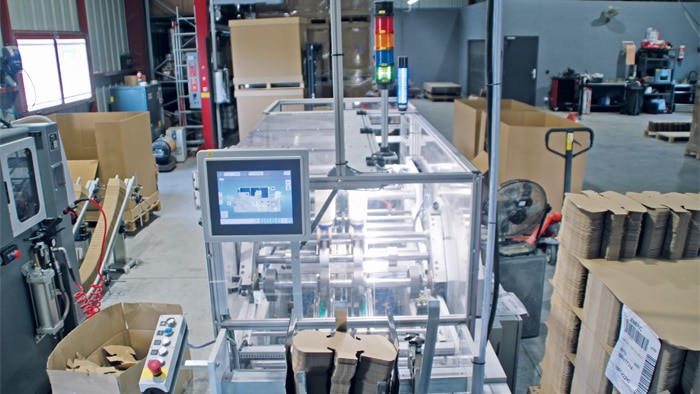

Kyseinen kone on pahvialustojen muotoilija. Kone ottaa etuosastaan sisään esileikatun litteän pahvin lastausalustalta, valmistelee sen auki taittamista varten, lisää liiman ja viimeistelee valmiin taitetun alustan. Koneen edessä olevan makasiinin täyttämiseen ja pahvipinon vapauttamiseen tarvitaan käyttäjää. Asemat ovat neljän metrin etäisyydellä toisistaan ja kun käyttäjät ovat koneen päässä he eivät näe syöttösuppiloa. Jos se on tyhjä, kone pysähtyy ja ilmoittaa virheestä, mikä vähentää tuottavuutta huomattavasti.

Koneen tältä puolelta käyttäjä ei näe pahvin täyttösäiliötä.

MATEkin toimitusjohtaja Mathieu Hartmann harkitsi ongelman korjaamiseksi ensin etäisyysanturia, joka pyytäisi koneen pysäyttämistä tietyllä täyttöasteella ja SICKin keskipitkän kantaman Dx35-etäisyysanturi olikin täydellinen tähän tehtävään. Mutta koska innovaatio on MATEKin toiminnan keskiössä, keskustelussa Ranskan SICKin aluemyyntipäällikön Emmanuel Renaud’n kanssa kävi ilmi, että sovellusta voitaisiin kehittää vieläkin pidemmälle. Mikä estäisi varoittamasta käyttäjää merkkivalolla tai jopa äänimerkillä koneen turhien pysähdyksien välttämiseksi?

Asetukset valmiiksi kolmessa minuutissa

Näin SLT-merkkivalosta tuli osa projektia. 21 värikkään LED-valon avulla yksi laite voi nyt välittää useita erityyppisiä tietoja ja varoittaa käyttäjää erilaisilla raja-arvoilla. Merkkivalossa on myös IO-Link väylä, kuten keskipitkän kantaman Dx35-etäisyysanturissakin. Tämän vuoksi Emmanuel Renaud ehdotti antureiden kytkemistä SIG200-IO Link masteriin helppoa konfigurointia varten. Tulokset olivat erinomaiset: anturin asetusten tekeminen onnistuu kolmessa minuutissa. ”Tunnistus, katvealueet ja kaikki kommunikaatioporttiin kytkettyjen antureiden parametrit ovat käytettävissä. Se on hämmästyttävän helppoa,” sanoo MATEKin Mathieu Hartmann. Kun merkkivalo oli kytketty, pylvään värivaihteluiden parametrointiin meni vain kymmenen minuuttia.

SIG200-IO Link master helpottaa anturin konfiguroimista.

Miten se oikeastaan toimii?

Keskipitkän kantaman Dx35-etäisyysanturi on asennettu koneen yläosaan ja se tunnistaa lastausalustalla koneen edessä olevan pahvipinon. SLT-merkkivalo ilmoittaa tiedot pinon korkeudesta koneen käyttäjälle seuraavasti:

• Vilkkuu sinisenä: makasiini on täynnä/ylitäynnä

• Palaa vihreänä: makasiini on 100 % täynnä

• Värillisen osion asteittainen vaihtuminen keltaiseksi: täyttöaste 100–50 %

• Keltainen: makasiini on 50 % täynnä

• Värillisen osion asteittainen vaihtuminen punaiseksi: täyttöaste 50–20 %

• Punaisen merkkivalon lisäksi äänimerkki (SLB-moduulilla): täyttöaste 20–18 %

• Nopeutuva vilkkuminen: täyttöaste 18–1 %

• Täyttöasteen ollessa alle 1 % kone lopettaa pahvin poimimisen, mutta ei sammu (sitä ei siis tarvitse käynnistää uudelleen)

• Kun tämä taso saavutetaan, makasiinin täyttäminen ja painikkeen painaminen riittää käynnistämään koneen uudelleen.

Tavoitteena on tietenkin se, ettei 1 %:n tasoa koskaan saavuteta, jotta tuottavuus ei kärsi.

Koneen tuottavuus on parantunut 5 prosenttia

Koneen parametrointi voidaan tehdä erittäin tarkasti SIG200-IO Link masterin ansiosta. Koska ohjainkin on kytketty kommunikaatioporttiin, myös koneen pysäytyksen ehdot voidaan asettaa. “Lopputulos ylitti odotukseni”, kertoo Mathieu Hartmann. Kokonaisvaltainen ratkaisu on turvannut koko tuotantosyklin ja Hartmann arvioi, että koneen tuottavuus on parantunut 5 %. Käyttäjän on nyt helpompi hallita täyttöprosessia ja hän tietää etukäteen, mitä on tehtävä. Työmukavuus ja -ergonomia motivoivat laitteen käyttäjiä. Koska käyttäjät osallistuivat aktiivisesti värien parametrointiin, luottamus koneen toimintaan on erinomainen.

SLT-merkkivalon ansiosta koneen käyttäjä tietää, milloin säiliötä on täytettävä.

Luottamus oli avainasemassa

Tärkein syy tämän projektin onnistumisessa oli erittäin luottamuksellinen suhde Mathieu Hartmannin ja Emmanuel Renaud’n välillä. Tämä luottamus mahdollisti avoimen keskustelun ja yhteisymmärryksen projektiin liittyvistä vaatimuksista. SICKin ratkaisujen yksinkertaisuus ja tehokkuus esittelyn aikana hoiti loput.