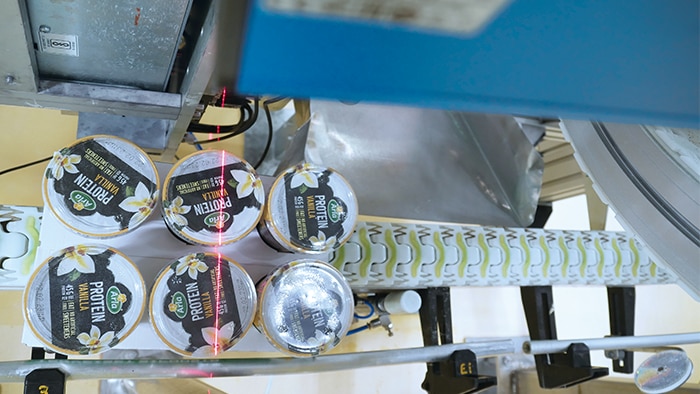

In de industrie is het verpakken voor transport een van de belangrijkste productiestappen, omdat alleen een onbeschadigd geleverd product een duurzame omzet kan genereren. In de Arla fabriek van deze zuivelfabrikant in Sipoo, Finland, wordt de productkwaliteit gecontroleerd met de 3D-vision-sensor TriSpector1000. Eén enkele intelligente sensor is voldoende om de juiste verpakking te garanderen van elke yoghurtbeker die door de verpakkingslijn gaat.

De yoghurt altijd in beeld: 3D machine vision-oplossing voor verpakkingen in een zuivelfabriek

Arla produceert verschillende zuivelproducten, waaronder yoghurt. Het eindproduct wordt verpakt in een beker van enkele deciliters, waarvan er zes per doos worden geplaatst. De yoghurtdozen worden op een pallet geladen voor transport.

Het gebruik van kunststof in de verpakking van yoghurt en andere producten moet worden teruggedrongen. Daarom is de Arla-fabriek ook overgestapt van kunststof dozen naar kartonnen dozen. De uitdaging: soms mislukte het verlijmen van een kartonnen doos op de productielijn. Een enkele keer ontbrak een van de zes yoghurtbekers in de doos. Een opengescheurde kartonnen doos houdt de yoghurtbekers niet op hun plaats en een onvolledig gevulde doos ondersteunt de andere yoghurtdozen niet meer. Hele pallets met yoghurt kunnen dan omvallen omdat een doos kapot of verkeerd gevuld is.

Elke doos wordt gemeten en geanalyseerd

"Op de verpakkingslijn in het productiesysteem is er een kleine dode hoek, waardoor de machineoperator de dozen niet goed kan zien", zegt Janne Nickström, productiecoördinator van Arla.

Zelfs één foute doos kan een probleem worden. Het was daarom duidelijk dat elke verpakte doos moest worden gemeten, geanalyseerd en vervolgens geaccepteerd of afgekeurd moest worden.

Arla wendde zich tot PJ Control, een leverancier van automatiseringsoplossingen, met wie ze samenwerkten om een geschikte technische oplossing te vinden. Het bleek dat de vorm van een correct beladen, intacte yoghurtdoos regelmatig en duidelijk is, dus het meten en analyseren van de driedimensionale vorm was niet alleen mogelijk, maar ook verrassend eenvoudig. Precies goed voor deze taak: de TriSpector1000 3D-vision-sensor.

Productiviteitswinst met slechts één sensor

Een nuttige eigenschap van de TriSpector1000 is de intelligentie die in de sensor is geïntegreerd. De sensorbehuizing bevat ook adaptieve logica die industriële beeldverwerking mogelijk maakt. Tijdens de inbedrijfname werd de sensor de juiste, acceptabele vorm van de yoghurtdoos aangeleerd door hem te voeden met afbeeldingen van intacte objecten. Nu meet de 3D-vision-sensor de dozen steeds weer en onvermoeibaar vanaf de productielijn. De dozen die worden geaccepteerd mogen verder op de pallet, terwijl de dozen die worden afgekeurd uit de lijn worden afgevoerd.

De oplossing in de fabriek van Arla is ook bijzonder omdat een aanzienlijke verbetering van de productiekwaliteit is bereikt met slechts één sensor en de bijbehorende apparatuur. "Dankzij de functionerende sensorcontrole besparen we een paar uur werk per week," berekent Nickström.

Schakelen tussen vlakke en hoge dozen - met één druk op de knop

Het softwareproduct dat gebruikt werd om de werking van de sensor aan te sturen, is de SOPAS Engineering Tool van SICK. Het is gemakkelijk te bedienen en Arla kon ook extra functies instellen op de sensor zelf. Er kunnen bijvoorbeeld twee soorten yoghurtbekers worden verpakt op de verpakkingslijn, zowel vlakke als hoge. De keuze tussen de twee productdozen vindt plaats met één druk op de knop. En als de vorm van de yoghurtdoos ooit veranderd zou worden, is het eenvoudig om de sensor de vorm van een nieuwe, acceptabele doos aan te leren. Vervanging of een omvangrijk upgradeproject is niet nodig.

"De mogelijkheid om zelf de werkingswijze van de sensor in te stellen is belangrijk voor ons," zegt Nickström. SICK is ook tevreden met het eindresultaat: "Het project van Arla is een mooi voorbeeld van hoe zelfs een bescheiden investering in automatisering de productiviteit van een bestaande productielijn kan verhogen. Door een paar uur arbeid per week te besparen, betaalt de investering zichzelf opmerkelijk snel terug," zegt Olli Korpinen, regional sales manager bij SICK in Finland.