Fler varianter, frekventa modellbyten, varierande stycktal: de föränderliga marknadsförhållandena kräver passande och konkurrenskraftiga produktionslösningar – bl.a. exakta 3D-mätningar vid ökande hastigheter i flexibla tillverkningsprocesser. Nolltolerans även för de minsta felen och oregelbundenheter är dagens krav. KUKA använder den strömmande kameran Ranger från SICK i sitt SmartProduction Center i Augsburg för uppdragsrelaterad kontroll av den aktuella bestyckningssituationen.

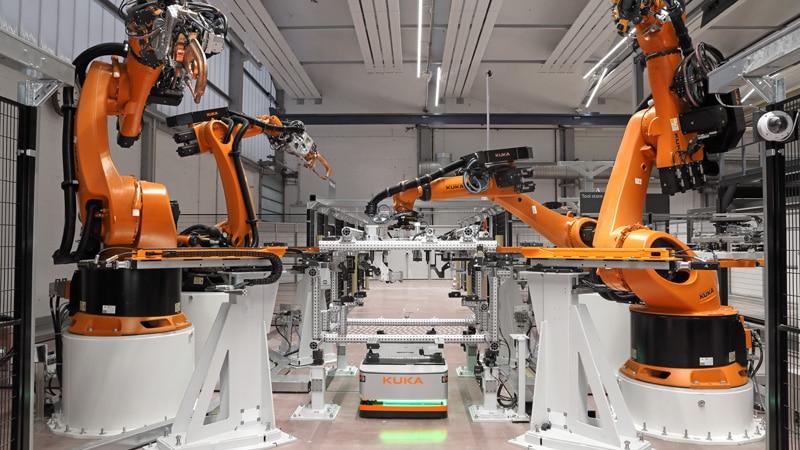

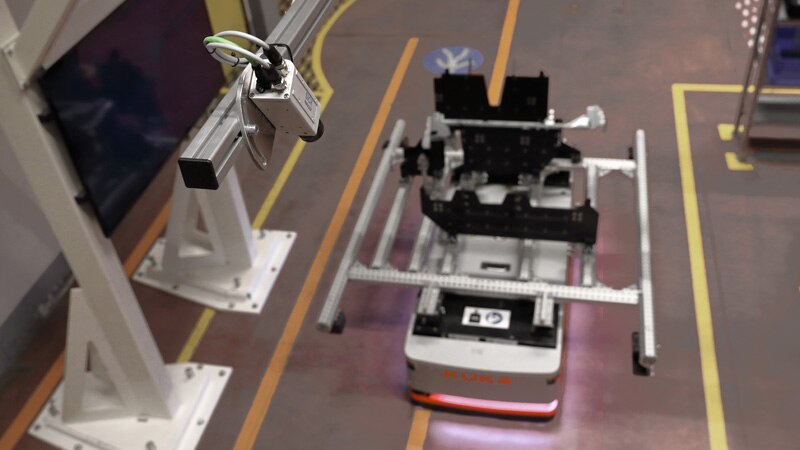

I Augsburg drivs sedan mars 2018 en pilotanläggning där bildörrar och hjulhus för olika biltyper och märken tillverkas i en och samma anläggning. Detta fungerar enligt principen för matrisproduktion där standardiserade produktionsceller, som alla utrustats med produktneutrala grundfunktioner, riggas med produktspecifika verktyg allt efter uppdrag och partistorlek. Robotar tar komponenterna som levereras av förarlösa fordon och utsätter dem för respektive teknik. Om man ser matrisproduktionsom ett slutet system, vars tillstånd är fullständigt övervakade och spårbara, måste materialet som ska bearbetas tillföras systemet vid ett visst ställe. Och precis vid detta ställe måste det säkerställas att de tillförda komponenterna tillförs i rätt antal, av rätt typ, i rätt position och av nödvändig kvalitet. Komponenterna passerar detta ställe med förarlösa fordon; en höghastighetskamera kontrollerar utifrån referenskännetecken om det förarlösa fordonet är utrustat med de rätta komponenterna och om dessa är godkända.

Inga felaktiga delar i linjen tack vare snabb 3D-mätning och MultiScan

Det förarlösa fordonet kör in i inläggningsstationen på lagret; ett system med ”Pick by light and display” informerar medarbetaren om vilken komponent som ska läggas i komponenthållaren på det förarlösa fordonet. Därefter startar han bestyckningskontrollen: höghastighetskameran från SICK åker över komponenten och överför geometridata till en centraldator via Ethernet. Det integrerade bildbearbetningsbiblioteket HALCON använder dessa data för att skapa ett punktmoln för den aktuella bestyckningssituationen som jämförs mot specifikationerna. Med OPC-UA-kommunikationsprotokoll kan data alternativt laddas upp till KUKA:s molnlösningar. Dataförbehandlingen i kameran möjliggör en hög mäthastighet

Kameran kan utan problem hantera cykeltider på under en minut med frekvensen 30 kHz och 200 linjer vid biltillverkning och är för närvarande en av de snabbaste 3D-kamerorna på marknaden.

”Vi har höga krav på mätnoggrannhet, upplösning och processäkerhet. Med den strömmande kameran Ranger från SICK kan dessa krav säkerställas även vid den stora mätvolymen som krävs här med längd 4,20 m, bredd 2,20 m och djup en meter”, beskriver Martin Eberl, utvecklingsingenjör hos KUKA. ”Å ena sidan måste stora komponenter kontrolleras, å andra sidan måste små avvikelser som t.ex. dubbla plåtar upptäckas i det fall medarbetaren av misstag har placerat två komponenter på varandra. Därför måste kameran detektera en höjdskillnad på 0,8 mm på ett säkert sätt. Utifrån dessa krav har vi letat efter en kamera med upplösning i höjdled som är bättre än 0,2 mm vid en mätvolym på cirka 9 m³. Med det flexibla konceptet med den strömmande kameran Ranger från SICK kunde vi realisera den optimala inställningen för vår arbetsuppgift beträffande mätområde och mätvolym.”

Snabb 3D-mätning och MultiScan för moderna industrilösningar

Ranger-kameror erbjuder hög flexibilitet och kan konfigureras för de mest skilda behov. Med sin höga 3D-mäthastighet, datakvalitet och flexibla MultiScan-funktion används kameran som huvudbildbehandlingskomponent i kontrollsystem i hela världen. Ranger-kameror extraherar den faktiska 3D-formen på objekt oberoende av objektens kontrast eller färg. Denna form kan användas för mätning av höjd och volym, för att lokalisera formdefekter och för att genomföra en kvalitetsklassificering eller sortering efter storlek. Med MultiScan-konceptet kan ett antal andra objektkännetecken mätas, t.ex. kontrast, glans och laserspridning – och allt detta samtidigt! Detta möjliggör säkrare beslut och billigare lösningar, eftersom endast en Ranger-kamera krävs för att tillhandahålla all information.

Detektering av bra och dåliga delar genom en bildbearbetningssensor är det klassiska exemplet på en binär bedömning – och har i förstone lite att göra med en framtidsinriktad lösning för Smart Factory. Men om de data som registreras av sensorn under inspektionsprocessen kan användas för att vidta konkreta åtgärder för att undvika dåliga delar, då förändras mervärdespotentialen och nyttan av bildbearbetningslösningen rejält.

Flexibilitet och produktivitet i samklang

Partistorlek 1 är utmaningen vid maskinkonstruktion. Små stycktal och individualiserade massprodukter är nyckelbegrepp i Industri 4.0. Och för att lyckas med det krävs en maskin eller anläggning som kan hantera variabel produktmatning och som går att anpassa till olika format. Endast så kan man producera flexibelt, effektivt och även individuellt enligt kundens önskemål ned till partistorlek 1 och anpassat till variationer i efterfrågan.

KUKA SmartProduction Center omsätter omvandlingsbara och flexibla matrislösningar i praktiken. Olika produkter kan då tillverkas i en och samma anläggning som styrs av den KI-baserade mjukvaran KUKA smartProduction_control - individualiserad produktion kan realiseras.

Ytterligare bidrag:

Greppbar framgång är ett stort pussel - perfekt samspel med Robot Vision

Sensorintelligens i bildproduktion främjar eldrivna fordon

Sensorlösningar för robotik:

Samarbete i ögonhöjd - sensorlösningar för robotik från SICK