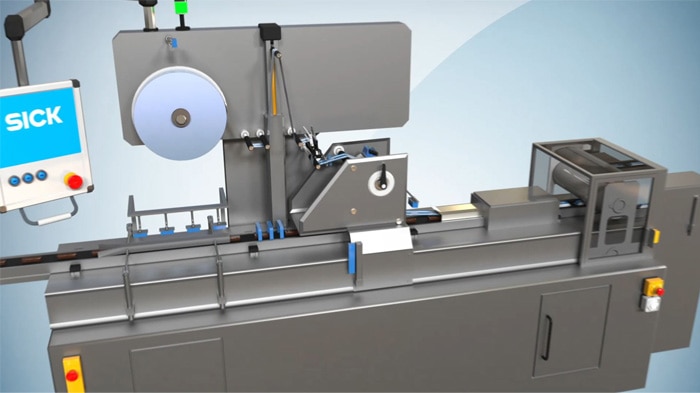

W branży towarów konsumpcyjnych, zwłaszcza w dziedzinie drukowania i opakowalnictwa, przetwarzanie wstęg folii stanowi szczególne wyzwanie. Dokładne prowadzenie wstęgi materiału, prawidłowe naprężenie materiału w maszynie lub cięcie wstęgi w prawidłowym miejscu są niezbędne dla efektywnych i precyzyjnych wyników procesu. Rozwiązania firmy SICK pomagają w przypadku każdego z tych jednostkowych etapów procesu – na przykład dzięki odpowiednim czujnikom kontrastu, koloru i luminescencji lub kurtynie pomiarowej.

Ciągła kontrola wstęg folii: aby nic się nie przekrzywiało

Prowadzenie wstęgi, kontrola krawędzi wstęgi i pomiar szerokości wstęgi

Wstęga folii musi być prawidłowo prowadzona od bębna, przez zespół odwijania, aż do zespołów dalszej obróbki. W tym procesie pomocne są czujniki matrycowe AS30. Działają one na zasadzie skanowania, wykorzystując linię świetlną do niezawodnego wykrywania nawet cienkich krawędzi wstęgi na podstawie różnic odcieni szarości. Pozycja wstęgi folii w przesunięciu poprzecznym jest określana z powtarzalnością do 30 µm. Informacja o pozycji jest przesyłana przez wyjście analogowe lub IO-Link. W celu przetworzenia informacji o pozycji transparentnych wstęg materiału w przypadku niektórych wariantów urządzenia możliwe jest użycie odbłyśnika. Umożliwia to niezawodne wykrywanie krawędzi transparentnych wstęg.

Użytkownicy, którzy chcą kontrolować obie krawędzie wstęgi lub wiele różnych formatów szerokości za pomocą jednego urządzenia, mogą skorzystać z kurtyny pomiarowej MLG-2 WebChecker – elastycznego i uniwersalnego rozwiązania do regulacji biegu wstęgi, pomiarów szerokości w locie i zapewnienia odpowiedniej jakości. Takie funkcje, jak chroniona patentem technologia wiązek krzyżowych oraz pomiar natężenia światła i indywidualna ocena wszystkich, nawet 500 wiązek świetlnych, umożliwiają bardzo precyzyjny pomiar szerokości wstęgi z dokładnością ± 0,3 mm i rozdzielczością 0,1 mm na krawędź wstęgi. Kurtyna pomiarowa MLG-2 WebChecker generuje również informacje o położeniu obu krawędzi wstęgi. Jeśli przekroczą one wcześniej zdefiniowane położenia docelowe, informacja ta zostanie przesłana do sterownika maszyny poprzez wyjścia sterujące kurtyny optycznej. W wybranym zakresie detekcji od 150 mm do 3150 mm użytkownik może również kontrolować mniejsze formaty wstęg bez konieczności ponownego ustawiania czujników przy zmianie formatu i ponownej parametryzacji kurtyny optycznej.

Kontrola naprężenia folii

Układ kompensujący służy do wyrównywania nieregularności podczas odwijania folii do opakowywania i zapewnienia stałego naprężenia wstęgi dla procesu podawania. W tym celu układ kompensujący jest ustawiany w położeniu środkowym. Czujnik położenia MPS-T zamontowany bezpośrednio na siłowniku pneumatycznym precyzyjnie wykrywa odchylenia od tego położenia. Prawidłowo naprężona folia porusza się precyzyjnie i nie występują wady, które mogą np. powstać podczas niedokładnego zamykania worków foliowych.

Cięcie – z nadrukowanym znacznikiem lub bez nadrukowanego znacznika

Poza prawidłowym prowadzeniem i kontrolowaniem naprężenia wstęgi precyzyjne cięcie ciągłej wstęgi materiału na opakowania lub artykuły to końcowy etap łańcucha technologicznego. W celu zapewnienia, że cięcie odbywa się w prawidłowym miejscu, pozycja cięcia jest oznaczana na folii nadrukowanym znacznikiem.

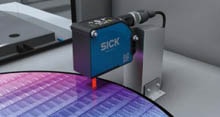

Do wykrywania nadrukowanych znaczników można zastosować czujnik kontrastu KTS Prime, który nawet przy największych prędkościach przesuwu materiału wykrywa różnice poziomu szarości między znacznikiem a tłem na matowych, błyszczących lub transparentnych powierzchniach. Czujnik KTS Prime o nowoczesnej konstrukcji, z LED RGB o wysokiej precyzji i obudową VISTAL® wyróżnia się technologią TwinEye, trybem kolorowym, wysoką częstotliwością przełączania, doskonałą rozdzielczością przy rozpoznawaniu stopni szarości, wyświetlaczem 7-segmentowym i interfejsem IO-Link. Czas odpowiedzi 10 µs i odchylenie 5 µs zapewniają stabilne i dokładne rozpoznawanie różnic kontrastu, nawet przy dużej prędkości maszyny. Różne metody uczenia (Teach-in), zintegrowany tryb koloru oraz możliwość zmiany ustawień czujnika zwiększają elastyczność podczas uruchamiania i stabilność procesu. Czujnik KTS Prime przesyła dodatkowo dane diagnostyczne i analityczne za pośrednictwem interfejsu IO-Link. Cechy te pozwalają uniknąć wytwarzania wybrakowanych partii produktu i zwiększyć produktywność.

Czujnik do rozpoznawania wzorców PS30 umożliwia precyzyjne cięcie ciągłych wstęg materiału nawet bez nadrukowanych znaczników. Czujnik PS30 precyzyjnie znajduje pozycję cięcia bez nadrukowanych znaczników również przy wysokich prędkościach procesu do 10 m/s. Wykrywa wzorzec tylko na podstawie kontrastu w widocznym obrazie zadruku i oblicza szukaną pozycję. Oferuje to nowe możliwości projektowania atrakcyjnych etykiet.