SICKは10年以上前から、要件の高いバッテリー製造業界向けの革新的なセーフティソリューションを開発しています。このインタビューでは、SICKの経験豊富なセーフティエキスパートであるクリフォード・コックスが、この業界での最も大きな課題と最新のトレンドについて、貴重な情報を提供しています。最先端のセンサと自動化技術が高度に自動化された生産工程での安全性を高めている様子について、そして事故や怪我の防止に必要な措置について、詳しく語られています。

ギガファクトリーでの安全性: バッテリー製造での要件とトレンドについてのエキスパートインタビュー

高度に自動化されたギガファクトリーでのバッテリー製造における最大の安全要件とは、そしてお客様がそれに対応している方法とは?

クリフォード・コックス: SICKのセーフティエキスパートとして、高度に自動化されたギガファクトリーでの最大の安全要件とは、安全性と効率を保証することにあると考えています。この複雑な環境では、従業員と機械の両方が最適に防護され、スムーズに作業できることが極めて重要になります。最大の課題のひとつとして、アジアなどの地域で製造された機械が、ヨーロッパの基準に適合していないことが挙げられます。これは、安全管理での問題につながる可能性があります。

センサと自動化が製造工程での安全性向上につながる仕組みとは?

コックス: 製造工程での安全性向上で、センサと自動化は決定的な役割を果たしており、具体的には、ヒューマンエラーを最低限に抑えて、一貫性のある正確なプロセスを保証しています。SICKが力を入れて取り組んでいるセンサは、生産システムにシームレスに統合されており、周囲環境を連続監視して、事故を防止しています。

その一例が、電極輪の手動装填箇所です。ここでは、セーフティライトカーテンdeTecまたはセーフティカメラシステムsafeVisionary2 3-Dが従業員を検出して、その従業員が危険エリアにいる間は、機械が危険につながり得る動作を行わないようにすることができます。

電極乾燥、カレンダリングや切断などのプロセスでも、適切なセーフティスイッチの使用が大きな意味を持っています。flexLockなどのセーフティロッキングデバイスを有するスイッチであれば、プロセスが不適切なタイミングで中断されることが防止され、従業員が火災や化学物質などの危険から確実に保護されます。機械が安全な状態に移行するまで、flexLockはロック解除しません。

これらのセンサをインテリジェントなコントロールシステムと組み合わせることで、当社は機械と作業者が安全かつ効率的に協働できる環境を生み出しており、作業環境の全体的な安全性と生産性の向上に貢献しています。

安全性に関してお客様が実際に直面した課題とは?

コックス: お客様は過去に、特に包括的な安全対策を実行に移す際に、安全性に関して様々な課題に直面しました。リスクアセスメントや安全コンセプトが全く、または部分的にしか実行されなかったことが多々あり、製造工程での不安定な状態や潜在的な危険につながっていました。

既存の生産ラインを新しい安全基準に適合することも、重要な観点のひとつです。古めのプラントは新しくして、最新の要件を満たすようにしなければなりません。これには、新技術の入念な計画と実装を、稼働中のプラントに対する悪影響があまり大きくならないようにしながら行う必要があります。

当社では、専門知識と先進的なソリューションでお客様をサポートして、この最新化が効率的かつ確実に実行されるようにしています。そうすることで、最新の安全基準が確実に遵守されるようにしているだけでなく、全体的な生産性と動作信頼性も高めています。お客様には、作業環境の安全性が向上し、製造工程が改善され、最終的には競争力が高まるというメリットがもたらされています。

当社のサービスのもうひとつの重要なポイントとして、包括的なトレーニングの実施が挙げられます。このトレーニングは、バッテリーメーカーだけでなく、世界中の各地域の機械メーカーにとっても非常に大きな意味を持っています。当社は各メーカーと密接に協力しながら、ヨーロッパの安全基準を満たし、製造工程をそれに適合させる準備を行っています。そうすることで、プロセスマシン、ロボットセルや無人搬送システムの防護などのテーマを問わず、世界中のお客様が技術と安全性に関して最新の状態にあるようにしています。

無人搬送システム (AGV) や産業ロボットセルをバッテリー製造現場に統合する上で、事故や怪我を防止するために特に重要な具体的な安全対策とは?

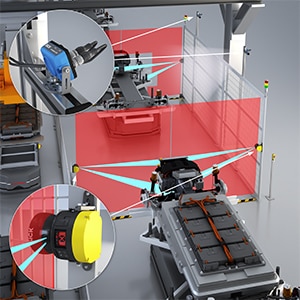

コックス: バッテリー製造での安全性を更に高めるには、無人搬送システム (無人搬送車、AGV) と産業ロボットセルを統合する際に、具体的な安全対策に注目することが特に重要です。AGVには、高度なセーフティシステムが装備されており、安全な速度と防護フィールドの調整が保証されている必要があります。microScan3やnanoScan3などのレーザスキャナを使用すれば、周囲環境の正確な監視が可能になります。対応するセーフティコントローラやソフトウェア (Flexi SoftセーフティコントローラやFlexi Mobileなど) を使用して、AGVの防護フィールドと走行特性を最適化すれば、要求される安全性レベルに到達することができます (人物が接近してきた際にAGVが自動的に減速することなど)。

産業ロボットセルには、適切な防護装置が装備されている必要があります。標準的なミューティングシステムでは、ミューティングセンサを備えたライトカーテンを使用して、AGVがロボットセルを通過していることを検出して、製造の中断なしでAGVが通り抜けられるようにします。その一方で、人物がミューティングセンサを横切ろうとすると、ロボットは即座に確実に停止します。スイングドアとアクセスポイントには、どれにもSTRのようなセーフティスイッチを装備して、人物が進入しようとした場合には、そのことが検出されるようにする必要があります。また、SICK sBot SpeedやSafe Portal Solutionなどのスマートセーフティシステムを使用して、フェンスやスイングドアの一部を取り除けば、ロボットステーション周辺でのAGVの柔軟性を高めることができます。

対策を最適に組み合わせれば、バッテリー製造での安全性が高水準で保証され、最大限の生産効率と従業員保護が得られるようになります。

それを実行に移す際に含まれていた手順とは、そしてそれをクリアする際にSICKが提供しているサポートとは?

コックス: 実行に移す際には、製造工程での安全基準を高めるための重要な手順が複数含まれていました。まず、包括的なリスクアセスメントを行って、潜在的な危険を突き止めた後に、カスタマイズ型安全コンセプトを考案し、必要なセーフティコンポーネントを設置して、生産ラインを防護しました。

具体的な例として、STR1セーフティスイッチを使用して、機械のドアを防護しました。このスイッチがあれば、ドアが開くと、機械が即座に停止します。これは従業員を怪我から守ると同時に、ダウンタイムを最低限に抑えます。停止所要時間が長めの機械には、flexLockインターロック機器を使用して、オペレータが危険箇所に達する前に、機械が確実に完全に停止するようにしました。

これらの対策は、従業員の安全確保と製造工程の効率向上に貢献します。最先端の技術とカスタマイズ型セーフティソリューションを活用することで、バッテリーメーカーは

生産ラインを最適に防護すると同時に、生産性を高めることができます。

バッテリー業界での安全基準・規則の展開についていくために、SICKが行っていることとは?

コックス: 当社では、エキスパートが関連する規格委員会や国際機関と積極的に協力することで、安全基準・規則の最新版を新しい機械規則 (EU) 2023/1230も含めて常に確実に把握しています。そして、変更に早めに対応して、お客様に最善のセーフティソリューションを提供できるようにしています。当社では充実したトレーニングとコンサルティングサービスを各企業に提供して、機械規則の新しい要件の実現と安全で規格に適合した機械設計をサポートしています。

安全対策のコストとメリットの両立で、SICKが各企業に提供しているサポートとは?

コックス: 材料と工程には高いリスクがつきまとっているため、バッテリーメーカーにとっては、製造の全段階で安全を確保することが非常に重要になっています。当社では、危険を正確に判断することで、ニーズにピタリと合ったセーフティソリューションを設置して、安全性だけでなく、製造工程の効率も高めています。そうすることで、安全な作業環境を生み出すと同時に、ランニングコストを削減するプロセスで、お客様をサポートしています。

バッテリー製造での安全性に関して、SICKが見据えている将来のトレンドとは?

コックス: 今後は、製造プラントの状態に関するリアルタイムデータを取得して分析することが、益々重要になっていきます。当社のセンサを使用すれば、まさにこのデータが得られ、連続監視が実現し、提供された詳細な情報を見て、潜在的な安全リスクを即座に検出して対応することが可能になります。これは、生産ライン全体の安全性の大幅な向上につながります。

システムネットワークへのセーフティソリューションの統合も、重要なトレンドのひとつです。当社では、自社のテクノロジーを既存の生産システムにシームレスに組み込むことで、バッテリー製造のすべての観点をカバーする包括的な安全環境を生み出しています。これがあれば、潜在的な危険を早期に検出して取り除くことが可能になるため、透明性と安全基準が高まります。