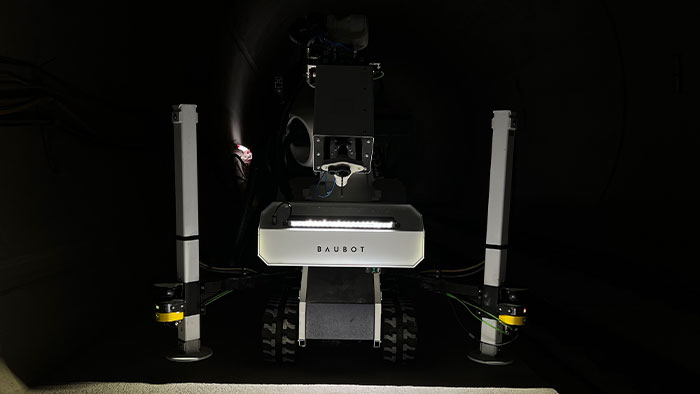

オーストリアのスタートアップ企業Baubot社は、建設分野向けの自動化ソリューションを専門としており、トンネル建設用のロボットソリューションなど、この業界の技術革新のレベルを新たな高みへと引き上げています。そこではSICKのセンサ技術が人と機械を保護しています。

ロボットのメンバーが建設現場にやってくる

過酷な肉体労働はますますロボットに取って代わられています。これはとりわけ産業分野で言えることですが、建設業界では事情が異なっています。産業界と建設業界とで技術革新のレベルを比較してみると、大きな違いがあることが分かります。生産工場であれば、たとえそれが小規模であっても、包括的な自動化ソリューションに投資することが多いのに対し、建設業では依然として人間が「腕まくりをして」作業にのぞんでいます。その理由のひとつに、協働ロボットの設計が建設現場を想定してはなされてこなかったことが挙げられます。建設現場では強度と機動性が求められ、そのために適切な安全コンセプトが必要となります。しかしまた、その安全コンセプトが建設現場において支障となってしまう可能性があるからです。

建設業界向けの強度・機動性・安全性

ウィーンのスタートアップ企業であるBaubot社は、この種の開発を専門としており、KUKAのロボットとSICKのセンサを使用して、建設業界の要件を満たす統合完全ソリューションを製造しています。「Baubots」は高度な安全機能を備えます。最先端のセンサと衝突検知システムにより、動的な環境でも安全な操作が可能です。これにより、信頼性や安全性に妥協することなく、人間が移動ロボットのすぐそばで作業することが可能になります。

多種多様なタスク

Baubot社COOのVictor Rodionov氏は、新しい建設ロボットの中心となるタスク、そして同社の3つの中核分野についてこう説明します。「第1の分野は、当社の2つのモデルであるMRS5とMRS12をベースとした、顧客固有のロボットシステムの開発と製造です。MRS5はMRS12よりもやや小さく、ロボットアームが短く、ペイロードも低くなっています。建設現場におけるこれら『メカトロニクスメンバー』のタスクは、穴あけ・研削・研磨・溶接・スプレー塗装まで、多岐にわたります。」

ソフトウェアと制御システム

Baubot社の第2の中核分野は、ロボットが個々のタスクを自動的に実行できるようにするための、ソフトウェアと制御システムの開発です。Victor Rodionov氏は語ります。「その良い例が穴あけです。システムはロボットアームにエンドエフェクタを備えていますが、それだけでは十分ではありません。適切なソフトウェアソリューションが必要です。さらなる追加の技術として、例えば直接ドリル穴で粉塵を吸引することで、ホコリの発生を抑えることも可能です。」

建設のミッションプログラム

Baubot社の第3の領域はアプリケーションソフトウェアです。この総合ソリューションにはすべてのプロセスが含まれます。Baubot Planning and Simulation Environment(PSE)は、仮想環境における移動ロボットシステムのミッション位置と移動経路の迅速なグラフィカルプランニングをサポートします。このソフトウェアは、建設計画のBIMファイル・点群・3D CADファイル・2D図面を直接3D環境にインポートします。またBaubot PSEにはポストプロセッサも統合されており、これにより、仮想シミュレーションが現場の特定の要件に合わせて特別に調整されたミッションプログラムに変換されます。

建設現場の安全性を高める

建設現場は昔から常に危険な環境でした。「プロセスの観点では、建設業はこの50年あまり変化していません。多くの地域で、半世紀前とほぼ変わらないツールや計画方法が、今でも使用されています。このことはリスク統計にも反映されており、現場作業員1人が平均して4日に1度の割合で何らかの事故に遭っていることになります。その多くが軽傷であるとしても、これは驚くべきことです。この点においても、ロボットに課せられた特別な安全要件が大きな改善をもたらす可能性があるでしょう。従来の現場作業では、残念ながら安全対策が不十分なことが多いからです。また私たち人間は時間が経つにつれて「自信過剰」になり、不注意になる傾向があります。」こうVictor Rodionov氏は語ります。氏は、建設現場でBaubotを使用することで「安全レベル」が大幅に向上するのは実に興味深いことであると言います。「SICKの専門家による安全コンサルティングによって、多くの問題点が浮き彫りにされ、それらが機械の開発に取り入れられました。」これによりソリューションを見つけるのがとても簡単になりました。またその結果、セーフティCPUが統合されコントローラが、Baubotのすべての作業プロセスを制御・監視するようになりました。こうして安全性がしっかりと考慮された建設用の完全統合型ロボットシステムが誕生しました。

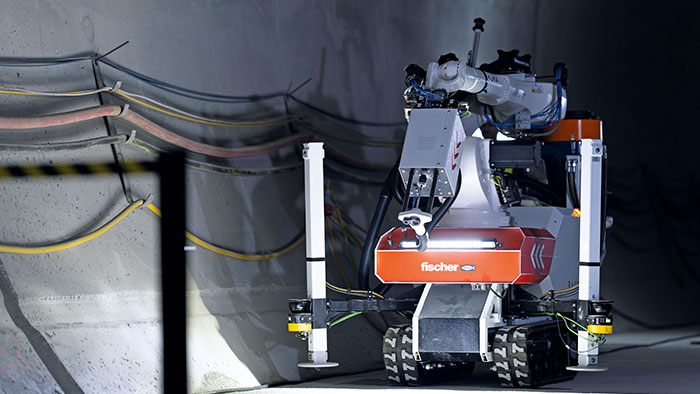

トンネル内での穴あけ

穴あけはBaubotモデルMRS12のメインタスクのひとつです。このロボットはトレーニングや学習を必要とせず、プログラミングに基づいて、穴あけの際にどの位置に移動するか正確に認識します。作業はアドリブなしで、迅速かつ正確に実行されます。工事と穴あけがすべて計画通りに遂行され、すべての工程がシステムにより記録・文書化されます。そのため、現場での追加の検査やレポートの作成が省略されます。

自動化であり、自律型ではありません

トンネル内でのBaubot MRS12の作業の好例に、手すりの取り付けがあります。例えばコラルム鉄道トンネル(オーストリア)の場合、片道で長さが30キロメートルになります。ブラケット用の穴は0.5メートルごとに、多い場合で4つずつ開けていかなければなりません。「しかし、ここで実行されるのは機械が自ら判断するような自律型の作業ではありません。」Victor Rodionov氏は強調します。「私たちはあくまでも自動化に力を入れます。なぜなら、機械を単独で稼働させることは法規制により許可されておらず、装置のそばには必ず人員を置かなければならないからです。しかし人が1日8時間穴あけ作業をする必要はもはやありません。穴あけのきつい作業を機械が行うことで、人間は設置プロセスに集中できます。」Baubot社のCOOはそう説明します。これは現場の作業員にも歓迎されています。最初はロボットに懐疑的だった彼らも、今ではこういった機械を現場に導入したいと考えています。彼らはロボットをライバルとしてではなく、便利な道具として見ているのです。

SICKが安全を確保

機械の安全とロボット工学に関する総合的な専門知識をもつSICKは、計画の当初からパートナーとして重要な役割を果たしてきました。そこでは特殊な環境に特化することに重点が置かれました。SICKオーストリア地域営業マネージャーのIngo Wegscheider氏はこう語ります。「当社の専門家とBaubotの開発者とが話し合いを重ね、機械に関するあらゆるリスクを洗い出しました。またトンネル内の埃っぽく湿った不快な作業環境も考慮に入れました。」危険源は、例えばロボットの移動、つまり走行動作によって生じます。セーフティレーザスキャナmicroScan3を使用すれば、ロボットが障害物の有無や作業員の転倒を検出することができます。セーフティレーザスキャナは1台で約270度の領域を監視するため、2台あれば周囲全体をカバーすることができます。

危険源としてのロボットアーム

もう一つの大きな危険源がロボットアームの運動そのものです。これによって人が重傷を負うおそれがあります。トンネル内では、ロボットの各タスク/機能にその都度適応することのできる柔軟な安全フィールドで作業することが重要です。Rodionov氏は次のように語ります。「建設現場では環境や危険の状況が常に変化します。またロボットが今何をしているかも考えなければなりません。走行・位置決め・穴あけでは、安全要件がそれぞれ異なり、それに応じて安全エリアも狭くなったり広くなったりします。安全性は常に最優先されますが、それが作業の妨げになることがあってはなりません。」

レーザの利点を生かす

ロボットは検出された物体が障害物であるかどうかを認識しなければなりません。例えば、穴を開ける壁には十分に近づく必要があり、また同時に、作業員の立ち位置を常時把握している必要があります。レーザセンサは光の飛行時間測定方式に基づいて距離を測定します。厳しい環境条件を考慮すると、レーザセンサはカメラシステムよりもはるかに優れているといえます。Ingo Wegscheider氏は次のように説明します。「ホコリの多い環境では、従来の光学センサでは役に立たない場合が多々あります。またレーザセンサは雨や雪の降る屋外でも極めて高い信頼性を発揮します。建設分野における代表的な用途としては、ガードレールや橋の手すりの設置時の距離測定などがあります。」