産業界ではマテリアルフローの安全性と効率性がますます重要になっています。生産の現場でしばしば相反するこの二つの要件に対する答えが、セーフティライトカーテンとオートメーションライトグリッドを組み合わせて使用することです。どちらも似たテクノロジーを基礎としています。SICKは製品開発において、最大限の安全性を確保しながら効率を高めるという2つの目標を達成することに重点を置き、目的にかなうセンサ機能とアクセサリコンセプトを開発しています。

効率的な自動化を実現し、マテリアルフローの安全性を高めるライトカーテン

セーフティライトカーテンが通常、人物を検知し、必要に応じて安全措置を開始するのに対し、オートメーションライトグリッドは物体を検知し、対応する後続プロセスを制御します。幅広い技術ポートフォリオを持つSICKは、測定機能と防護機能をひとつの製品に統合することで、効率性と安全性の両方を確保することに成功しました。これらのソリューションは自動化された物流プロセスを最適化し、最大限の機械安全性を保証します。

ライトグリッド vs. ライトカーテン

技術的基盤をその発展の歴史からみると、ライトグリッドまたはライトカーテンは、複数の個別の光電センサの配置と評価ユニットとで構成されています。センサシステムには投光ユニットと受光ユニットが含まれています。投光器から発せられたビームが受光ユニットに到達すると、受光ユニットは、ビームが物体によって遮られたり影響を受けるまで、ビームを受信し続けます。そうすることで複数のビームが2次元の検出フィールド(安全関連では防護フィールドと呼ばれます)を作り出し、そこから物体の非接触検出が可能になります。技術界において、このセンサタイプには「ライトグリッド」または「ライトカーテン」という名称が通用しており、両者は同義的に使用されています。

セキュリティと自動化の両方を実現するライトカーテン

SICKでは、技術の機能に応じて、製品ポートフォリオで「セーフティライトカーテン」と「オートメーションライトグリッド」とを区別しています。「ライトカーテン」は本テキストではそれらの上位カテゴリとして扱われています。こういったライトカーテンの個々のビームは特定の距離で配置され、その距離により最小検出物体とパラメータ「MDO」(= Minimum Detectable Object)または「分解能」が定義されます。ビームは周期的に評価され、それにより信頼性が高く干渉に強い検出が保証されます。サイクルタイムと個々のビームの数に応じて応答時間が決まります。この応答時間は重要な安全関連パラメータとなるだけでなく、後続プロセスの自動化にとっても重要となります。

拡張機能を備えたセーフティライトカーテンで生産性を高める

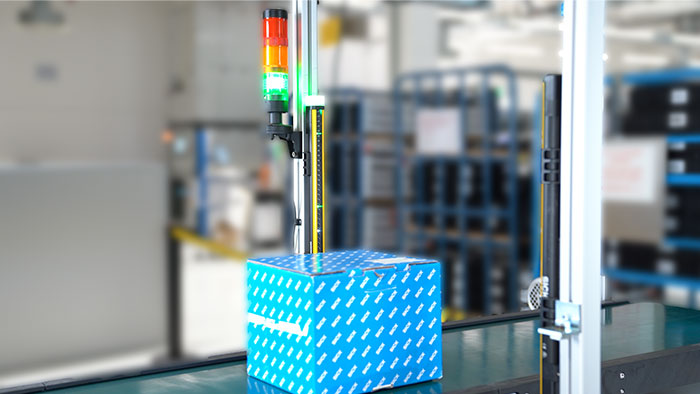

マテリアルフローの生産性を高めるため、例えばセーフティライトカーテンdeTec4には矩形の輪郭を持つ物体のパターン認識が統合されており、物体と人を確実に区別します。この機能は(オートメーションライトグリッド同様に)個々のビームデータを分析し、その結果を機械安全の目的に使用することを可能にします。こうして不必要なダウンタイムが回避され、生産性を維持しながら最大限の安全性を保証することができます。また、さらなる利点を生み出すのがSmart Box Detectionです。これにより外部からの信号や追加のセンサを必要とせずに人と物体の区別が可能になります。防護フィールドは通過する物体の上方で常にアクティブであるため、侵入に対するセキュリティがより強化されます。これにより、安全機能に必要なスペースを大幅に最適化することのできる、コスト効率と柔軟性に優れた機械設計が実現します。

オートメーションライトグリッドが困難な対象物を認識し、測定

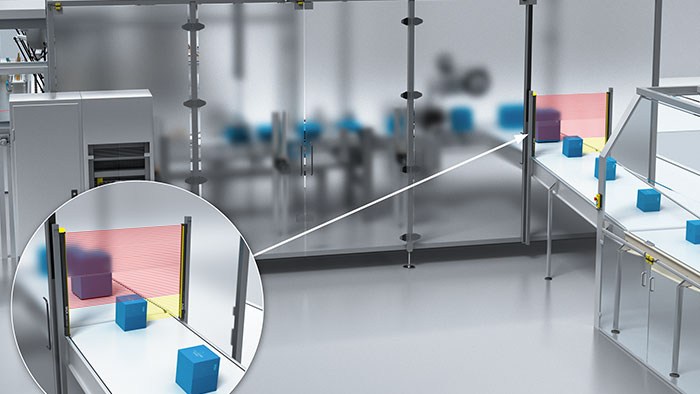

搬送システムと生産機械の可用性にとって重要なのは、搬送およびハンドリングの間に、製品間の距離を正確に維持することです。ライトカーテンは通過する物体の前端と後端を検出します。SICKのオートメーションライトグリッドSLG-2には革新的なマルチクロスビーム技術が搭載されています。この技術により検出フィールドの分解能が向上し、特別小さな物体、非常に平らな物体、あるいは不規則な形状の物体(ポリ袋など)であっても、正確に検出することが可能になります。

もうひとつの生産的な機能が、スキャニングタイプのオートメーションライトグリッドMLG-2の透明モードです。これを使用することで透明な物体でも確実に検出し、高さと幅を測定することができます。測定およびはみ出し検知によって不良品が排除されることで、後続プロセスの生産性が改善され、稼働率が向上します。

両分野からの製品を組み合わせることで、生産性を向上

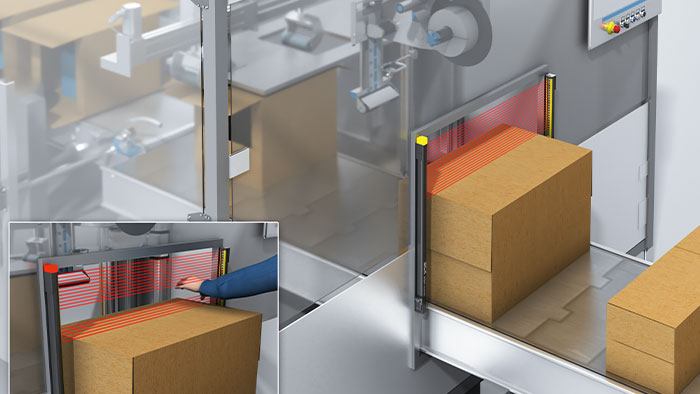

SICKのライトカーテンアプリケーションは、自動化向けあるいは安全向けどちらにも、シンプルでありながら高性能のIO-Linkインタフェースが備わっているため、取得したすべてのデータを下流プロセスの制御に使用できます。それにより例えばIO-Link経由で送信されたビームデータを利用して、通過する製品の高さ測定や品質検査を行うこともできます。セーフティライトカーテンdeTec4はこれを14 mmまたは30 mmの分解能で実現し、オートメーションライトグリッドはさらに高精度な最大2.5 mmの分解能で実現します。包装分野では、人と資材の確実な区別と、未封かんのパッケージの検出とが同じくらい重要になりますが、セーフティライトカーテンdeTec4はこの両方のタスクをこなします。これはセーフティライトカーテンdeTec4がIO-Linkを介して、実際の安全機能である水平の移動方向に加えて、開いたフラップをパッケージの高さ飛び出しとして検出することで可能になります。開いたフラップはオートメーションライトグリッドSLG-2によりIO-Linkを介して検出されるため、垂直方向の安全機能は不要となります。

より簡単な統合とコミッショニング

通信インタフェースがIO-Linkで統一されているため、共通のインフラストラクチャ、統一された操作ソフトウェアSOPAS Engineering Tool、統合の手間の削減など、生産性を向上させる多くのメリットがあります。さらに筐体や接続の設計を統一し、ホルダーやケーブルといったアクセサリを同一にすることで、コミッショニングのプロセスが非常にシンプルになります。設備可用性を最大化するために診断データは統一されたSmart Sensorコンセプトに従って提供され、メンテナンスおよびエラー診断がより効果的になります。

身近なことを認識し、生産性向上に役立てる

機械やプラントにおいて自動化タスクと安全タスクは近い関係にあったり、あるいは同一のプロセスステップに共存することさえあります。SICKは両方の技術分野における長年の経験を活かし、ソリューションポートフォリオを縮小しました。それにより両方のタスクがコスト効率よく解決され、場合によってはひとつの製品を使用するだけで足りることさえあります。両分野からの製品の長所を組み合わせることで、マテリアルフローにおける時間とコストを節約し、システムのスループットを向上させ、搬送プロセスの効率と生産性を高めることができます。