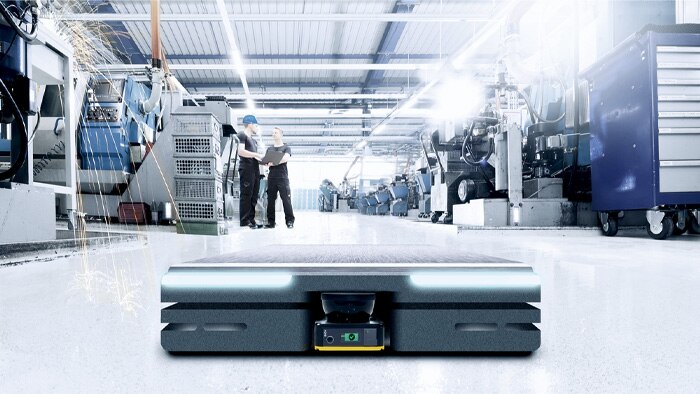

移動ロボットは、無人搬送システム(AGV)であれ自律移動ロボット(AMR)であれ、倉庫、生産施設、配送センターの自動化と効率性を大幅に向上させるため、移動イントラロジスティクスにおいてますます重要な役割を果たしています。原則的にこれらの移動ロボットは、仕事場を他の人間と共有します。そのため、人、機械、周囲の安全を確保するには、特別な設計要件が必要となります。AGVの運用者が安全性を確保するために、どのような安全面を考慮する必要があるかについて、SICK Vertriebs-GmbH社のMarket Product Manager Industrial Safety担当であるオラフ・ズビコウスキーが説明します。

リスクを特定し、評価し、最小化する:移動ロボットの安全な設計

AGVや移動ロボットを設計・製造する際、メーカーはさまざまな要件や安全関連の側面を考慮しなければなりません。「同時に運用者は、コミッショニング、継続的な運転、メンテナンス、修理においても、車両の安全装置が法律上、規制上、および技術上の現状に沿っていることを、責任上の理由にかぎらず、確保しなければなりません。」とオラフ・ズビコウスキー氏は説明します。「そのため、AGVおよびAMRアプリケーションのプロジェクト計画の初期から、リスクを特定・評価し、可能な保護対策を最初から建設的に組み込むことが重要となるのです。」

リスクアセスメントが危険と可能な安全対策を特定

安全設計への3つのステップ

メーカーの設計管理者は、SICKの経験豊富な安全技術プロバイダーとしての専門知識を援用しながら、リスクアセスメントを3段階のプロセスで簡単かつ安全に実行できます。まず、安全設計から始まり、製品設計の段階で潜在的な危険源が排除されます。そこから残されたリスクに対処するため、適切な保護対策が選択されます。その際には、AGVとAMRの運用上の要件を考慮することも重要となります。「リスク低減のための措置、あるいは保護措置を実装した後に行うリスクアセスメントの継続的な更新は、残存リスクが許容可能となるまで、あるいは追加の保護措置によって低減ができなくなるまで、繰り返されなければなりません。」オラフ・ズビコウスキー氏は実務的な手順をこう説明します。その後、操作マニュアルに指示を書き込み、警告標識を取り付け、組織的な対策を講じ、また個人用保護具を使用することで、プロセスは完了します。

車両、アプリケーション、動作環境に応じた安全機能

安全機能を選択する際には、AGVとAMRの特性を考慮する必要があります。それらには、例えば、ブレーキ時や停止時の挙動、外乱光や汚れといった特殊な環境特性、混合操作や走行路の状態のようなアプリケーション固有の条件、車両に同乗するなどの予測可能な誤用などがあります。「原則的には、リスクを最小限にするためにさまざまな安全機能を実装することができます。」オラフ・ズビコウスキー氏はこう述べ、いくつかの選択肢を挙げます:「停止をトリガさせて自動再起動を回避したり、危険エリアの出入口で人間と物質を区別して安全機能をミューティングしたり、速度・位置・力といった機械パラメータを監視したりします。」

衝突のリスクを最小限に抑える最新技術

リスクを最小限に抑えることに関しては、防護装置が理想的に車両の柔軟性と生産性とを向上させることができるような最新技術に、ますます注目が集まっています。「これにはとりわけ、セーフティ3Dカメラ、セーフティレーザスキャナ、最新のセーフティコントローラ、安全認定を受けたエンコーダが該当します。」オラフ・ズビコウスキー氏はこう語ります。「これらを組み合わせることで、AGVや移動ロボットの走行経路を確実に監視し、障害物や人の接近を検知した場合には、迂回走行や減速・停止を行うことができます。」SICKセーフティポートフォリオの最新のセンサや制御技術なら、さらに多くのことを実現します。たとえば、AGVが決まったルートに沿って誘導されず、車両の作業領域に段差、スロープ、リフトといった障害物がある場合、進行方向の高低差を確実に検出する必要があります。このような場面では、」ズビコウスキー氏は続けます。「安全なレーザスキャナ、カメラシステム、距離センサが信頼性の高い『崖検出』を行います。さらに、荷物の受け渡し箇所でも、存在・位置・輪郭を検出する安全なセンサソリューションを使うことで、人へのリスクを確実に最小限に抑えることができます。」

AGVやAMRは、今日のネットワーク化された物流・生産プロセスにおいて不可欠な要素であり、完全自動化されたスマート倉庫の進化に重要な役割を果たします。SICKは最新の生産・物流環境における経験豊富な安全技術プロバイダとしての専門知識を持ち、またそのセンサ、制御、サービスの包括的なポートフォリオを有することから、メーカーとオペレータは安全を確保ながら、AGVとAMRの生産性をフルに発揮させることができます。

詳細については、無料の電子ガイド「移動ロボットの安全な設計」をご覧ください。

その他の記事