Nell’industria moderna, ogni macchina, sensore o linea produttiva genera in modo continuo una quantità significativa di dati. Quando questi dati vengono acquisiti, strutturati e analizzati in modo efficace, si trasformano in uno strumento strategico per migliorare efficienza, qualità e affidabilità dei processi.

È proprio questo il campo d’azione dell’industrial analytics, termine con cui si fa riferimento all’insieme delle tecniche e degli strumenti di analisi dei dati, machine learning e intelligenza artificiale (IA) che, in ambito industriale, permettono di estrarre valore dai dati generati in ambiente produttivo, trasformandoli in informazioni utili per il monitoraggio, l’ottimizzazione e la manutenzione degli impianti, con l’obiettivo di ottimizzare i processi, migliorare il processo decisionale e aumentare la produttività.

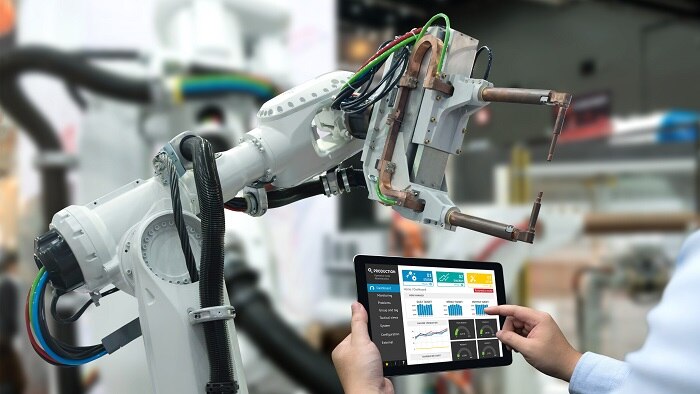

Oggi, l’industrial analytics si colloca al centro della trasformazione digitale dei processi produttivi. Con la diffusione di fabbriche interconnesse, macchine intelligenti e architetture IIoT (Industrial Internet of Things), la capacità di raccogliere e interpretare dati in tempo reale diventa fondamentale per prendere decisioni rapide e consapevoli a tutti i livelli, dal campo al management.

A rendere possibile questa evoluzione è l’esplosione dei big data industriali: informazioni generate da sensori, dispositivi ottici, lettori RFID, sistemi di visione, attuatori intelligenti e software di automazione.

Questi dati, che attraversano i sistemi OT (Operational Technology) e si integrano con le piattaforme IT aziendali (come ERP e MES), costituiscono la materia prima su cui si fonda l’analisi industriale.

L’industrial analytics, quindi, non è solo una componente del controllo qualità o della manutenzione predittiva: è un elemento trasversale che consente di leggere in profondità il comportamento dei processi, rilevare inefficienze e attivare interventi tempestivi. Un approccio che sta progressivamente trasformando il modo in cui si produce, si pianifica e si prendono decisioni in ambito industriale.