Krenhof Kapfenbergilla on vuosikymmenten kokemus taonnasta. Tämä Itävaltalainen yritys takoo osia muun muassa auto-, ilmailu- ja rakennusteollisuuden tarpeisiin. Se hyödyntää toiminnassaan älykästä teknologiaa, joka kestää takomon äärimmäiset olosuhteet. Yritys käyttää SICKin lasertunnistimia ja Heitec Systemtechnikin kehittynyttä ohjelmistoratkaisua. Tämä yhdistelmä antaa roboteille tarkat tiedot siitä, mihin niiden tulee tarttua.

Vaikeissa olosuhteissa käytetty huipputekniikka antaa tarkat tiedot roboteille

Taotut alumiiniosat, alustan osat ja lääketieteellinen tekniikka ovat vain muutamia aloja, joilla Krenhofia pidetään taonnan asiantuntijana. Yritys, jonka pääkonttori sijaitsee Kapfenbergissä Ylä-Styriassa, käsittelee vuosittain noin 3.000 tonnia alumiinia. Työ on vaikeaa, mutta siinä on erityisen ankarista työolosuhteista huolimatta hyödynnetty huipputeknisiä ratkaisuja ja automaatiota jo jonkin aikaa.

Modernin taontalaitoksen kehittyneet robotiikkaratkaisut

Suuri osa käsiteltävistä raaka-aineista on suuria ja raskaita kappaleita. Tämä koskee myös hiljattain modernisoitua takomolaitosta, jossa valmistetaan osia, jotka olisivat yksinkertaisesti liian raskaita työntekijöiden käsiteltäviksi. Tilanne edellytti siis kehittynyttä robotiikkaratkaisua. Krenhof Kapfenbergin tuotantopäällikkö Gernot Reiterer selittää asian näin: “Käsittelemme täällä tankomateriaalia, joka leikataan edellisessä työvaiheessa sirkkelillä ja kuljetetaan sitten ”Ameise”-trukeilla verkkolaatikoissa uunin lastausalueelle. Robotti poimii tankomateriaalin laatikosta ja asettaa sen uunin hihnalle. Haasteena tässä on tietenkin varmistaa, että robotti tietää tarkalleen, mihin sen on tartuttava.” Lisäksi laatikot, joissa alumiinitangot toimitetaan, on verhottu peltilevyllä prosessivarmuuden lisäämiseksi, sillä osat eivät saa jäädä jumiin.

Aihiot tuodaan lastausalueelle metallisissa verkkolaatikoissa.

Oikea anturiratkaisu robottia varten

Tehtävä, joka saattaa kuulostaa yksinkertaiselta, osoittautuu Krenhofin työympäristössä varsin haastavaksi. Gernot Reiterer sanoo: “Kaikesta, mihin täällä kosket, jää musta jälki. Se johtuu grafiitin ja veden seoksesta, jota ruiskutamme teräksen taontamuottiin irrotusaineeksi. Vesi haihtuu pois, ja jäljelle jää grafiittipölyä, joka päätyy tietenkin kaikkialle tehtaaseen.” Tämä edellyttää luotettavaa ratkaisua, jolla varmistetaan, että robotti voi jatkaa virheetöntä tarttumista päivästä toiseen, koska suuri pölymäärä aiheuttaa nopeasti haasteita kuvien ottamiselle. Heitec Systemtechnikin asiantuntijat päättivät siksi valita SICKin LMS4000 2D-LiDAR-anturin, joka toimittaa tiedot sisäisesti kehitettyyn arviointiohjelmistoon.

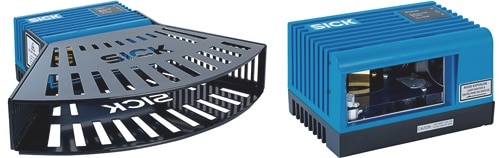

SICKin LMS4000 2D-LiDAR-anturi tuottaa tarvittavat tiedot Heitecin arviointiohjelmistolle.

Edellytyksenä erittäin kestävä anturitekniikka

Osana modernisointia Heitec laajensi olemassa olevan robotti- ja ohjausjärjestelmänsä täysin automatisoiduksi “lastausalueeksi”. Herbert Steininger, Heitecin automaatioryhmän johtaja kertoo: “Työympäristön lisäksi tässä yhteydessä oli huomioitava myös jaksoaika ja robotin opetuksen tekeminen mahdollisimman yksinkertaiseksi, jotta toiminnasta saataisiin mahdollisimman nopea ja luotettavaa.” Opettaminen on ratkaisevan tärkeää, koska robotti ei aluksi tiedä, missä raaka-aine sijaitsee. Lisäksi alumiinin pinta on erittäin heijastava. “Etsimme siksi kustannustehokasta ratkaisua, joka eroaa perinteisistä kameralla varustetuista poimintajärjestelmistä”, Steininger selittää ja lisää: “Tämä edellytti kestävää anturitekniikkaa, joka pystyy toimittamaan kuvatiedot luotettavasti arviointiohjelmistollemme.”

Robotti asettaa aihion uuniin vievälle hihnalle, jolla se kuljetetaan uuniin taontaprosessia varten.

Tunnistusetäisyydeltään, tunnistustaajuudeltaan ja resoluutioltaan vaikuttava anturiratkaisu

“SICKin LMS4000 teki meihin vaikutuksen skannausalueellaan, skannaustaajuudellaan ja resoluutiollaan. Teimme järjestelmällä kokeiluja ja testejä, ja se toimi heti”, Steininger kertoo. SICKin lasertunnistin asennettiin sitten sähkökäyttöiseen akseliin, joka siirtää anturin laatikon yli suurella nopeudella, kun robotti tuo alumiinitankoa uunin hihnalle. Heiticin ohjelmisto luo yksittäisten poikkileikkauskuvien ja liikkuvan akselin avulla osista kolmiulotteisen kuvan (pistepilven). Automaatioasiantuntija Steininger lisää: “Ohjelmistomme tunnistaa ylimmän osan, johon on tartuttava, ja laskee optimaalisen tartunta-asennon. Tämän jälkeen robotti siirtyy kyseiseen asentoon, ottaa kiinni tangosta alipainetarttujallaan ja asettaa sen uuniin vievälle hihnalle. Kun osa asetetaan hihnalle, seuraava skannausjakso käynnistyy.”

Ohjelmisto laskee aihion tarkan sijainnin ja välittää sen robotille.

Häiriötöntä toimintaa käyttöönotosta lähtien

“SICKin LMS4000 on täydellinen valinta tällaiseen tarttumissovellukseen näissä vaikeissa olosuhteissa”, kertoo Matej Nujic, Itävallan SICKin teollisen kuvankäsittelyn asiantuntija. “Lisäksi 600 hertsin skannaustaajuus mahdollistaa tehokkaan prosessin noin 0,8 metrin sekuntinopeudella. Koska tässä tapauksessa ei vaadittu äärimmäistä, alle millimetriluokan tarkkuutta, järjestelmä oli siltäkin osin täysin riittävä ja tuloksena oli erittäin kestävä ja kustannustehokas ratkaisu. Perinteinen kamerajärjestelmä olisi nimittäin maksanut viisi tai kymmenen kertaa enemmän kuin lasertunnistin”, Nujic sanoo.

Hinta ei Gernot Reitererin mukaan ollut kuitenkaan ainoa syy laserstunnistimen valintaan. Reiterer toimii Kapfenbergin Krenhofin tuotantopäällikkönä, joten hän on luonnollisesti erityisen kiinnostunut järjestelmän luotettavuudesta näissä haastavissa olosuhteissa. Hänellä on vain hyvää kerrottavaa lasertunnistimen toiminnasta: “Järjestelmä on käyttöönotosta lähtien toiminut täysin moitteettomasti. Olen erittäin tyytyväinen. Teimme oikean ratkaisun.”

Vasemmalta oikealle: Gernot Reiterer (Krenhof Kapfenberg), Herbert Steininger (Heitec Sytemtechnik) ja Matej Nujic (SICK Austria).

Seuraava vaihe

Yksi LMS-anturi riittää täysin näiden alumiinitankojen kaltaisiin osiin ja materiaaleihin. Järjestelmän laajentaminen on Heiticissä kuitenkin jo suunnitteilla: “Olemme jo kehittäneet järjestelmän, jossa käytetään kahta tunnistinta. Näin voimme saavuttaa vielä parempia tuloksia käsitellessämme myös huomattavasti monimutkaisempia tai erityisen voimakkaita varjoja tai heijastuksia sisältäviä osia”, Herbert Steininger kertoo. Tämä on selkeä osoitus siitä, että laadukkaat lasertunnistimet ja kehittynyt sovellusohjelmisto tarjoavat monipuolisia mahdollisuuksia. Aina ei tarvitse käyttää kameraa.