Bitumikattohuovan valmistusprosessin digitalisointi ja kosketukseton nopeuden mittaus

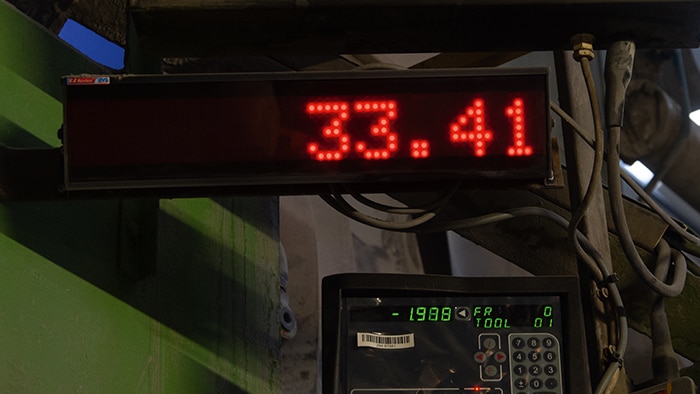

Joissakin tapauksissa yhden ainoan digitaalisen mittaustuloksen jatkuva syöttö voi mullistaa yrityksen mahdollisuudet hallita tuotantoprosessia. IKO Roofing on yksi Ison-Britannia johtavista kattomateriaalituotteiden valmistajista. Heidän kohdallaan tuotantonopeustietojen digitalisointi uutta SICKin laserpohjaista kosketuksetonta mittausteknologiaa käyttäen ratkaisi erään käyttöinsinöörien päivittäisistä pulmista Britanniassa sijaitsevalla tehtaalla ja auttoi tuhansien kilometrien päässä olevia työnjohtajia valvomaan tuottavuutta, kuluja ja tuotteiden laatua.