Den østrigske startup Baubot har specialiseret sig i automationsløsninger til byggesektoren og løfter dermed innovationsniveauet i branchen til nye niveauer – for eksempel med en robotløsning til tunnelbyggeri. Sensorer fra SICK beskytter mennesker og maskiner.

Ny robotkollega på byggepladsen

Flere og mere anstrengende, manuelle opgaver bliver overtaget af robotter – i hvert fald i industrielle miljøer. Sådan har det ikke været i byggebranchen indtil videre. Sammenligner man innovationsniveauet i industrien med det i byggesektoren, er der store forskelle. Mens selv mindre industrivirksomheder ofte investerer i omfattende automationsløsninger, er byggeri stadig mest et spørgsmål om forretning. En årsag til det er, at de samarbejdende robotter, der nu i stigende grad bliver brugt i industrien, ikke er designet til brug i byggeriet. For her er der brug for styrke og mobilitet – men det kræver et tilsvarende sikkerhedskoncept, som hurtigt kan blive en hindring i byggeriet.

Styrke, mobilitet og sikkerhed til byggebranchen

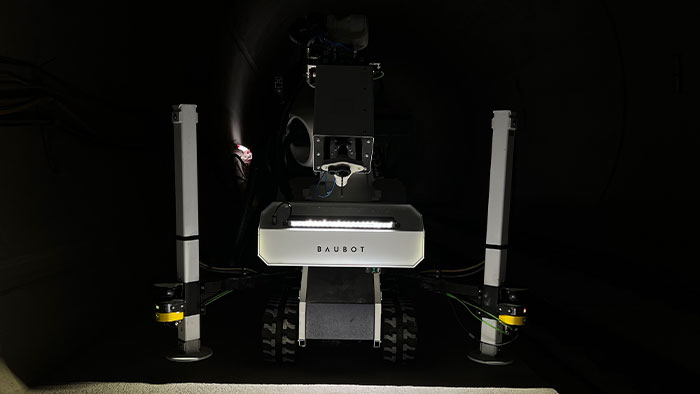

Startup-virksomheden Baubot fra Wien har specialiseret sig i sådanne udviklinger og tilbyder integrerede helhedsløsninger med robotter fra KUKA og sensorer fra SICK, der opfylder byggebranchens behov. Deres “Baubots” er udstyret med sofistikerede sikkerhedsfunktioner. Avancerede sensorer og kollisionsdetektionssystemer sørger for sikker drift, selv i et dynamisk miljø. På den måde kan mennesker arbejde direkte sammen med de mobile robotter uden at skulle gå på kompromis med pålidelighed eller sikkerhed.

Mange forskellige opgaver

Victor Rodionov, COO i Baubot, forklarer de nye byggerobotters centrale opgaver og virksomhedens tre kerneområder: “Det første område er udvikling og konstruktion af kundespecifikke robotsystemer baseret på vores to modeller MRS5 og MRS12. MRS5 er lidt mindre end MRS12, har en kortere robotarm og har en mindre nyttelast. Disse 'mekatroniske kollegaers' opgaver spænder vidt på byggepladsen, fra boring over slibning og polering til svejsning eller sprøjtning.”

Software og styresystemer

Baubots andet kerneområde er udvikling af software og styresystemer, der gør robotterne i stand til automatisk at udføre individuelle opgaver. Victor Rodionov: “Et godt eksempel er boring. Systemet har en effektor på robotarmen, men den kan ikke klare det alene. Her er der også behov for egnede softwareløsninger. Der er også tekniske tilføjelser, for eksempel for at kontrollere støvudviklingen, så støvet suges op direkte ved borehullet.”

Missionsprogrammer til byggeriet

Det tredje område hos Baubot er applikationssoftwaren, som omfatter alle processer som en komplet løsning. Baubot Planning and Simulation Environment (PSE) understøtter for eksempel hurtig grafisk planlægning af missionspositioner og ruter til det mobile robotsystem i et virtuelt miljø. Softwaren importerer BIM-filer, punktskyer, 3D CAD-filer og 2D-tegninger af bygningsplaner direkte ind i 3D-miljøet. Baubot PSE har også en integreret postprocessor, der konverterer virtuelle simuleringer til missionsprogrammer, der er specielt skræddersyet til lokale krav.

Mere sikkerhed i byggeriet

Byggepladser er et farligt miljø – og har været det længe. “Processerne i byggeriet har egentlig ikke ændret sig meget de sidste 50 år. På de fleste områder bruges de samme eller lignende værktøjer og planlægningsmetoder i dag, som for et halvt århundrede siden. Det kan også ses i farestatistikken, som viser, at hver medarbejder i gennemsnit kommer ud for en ulykke hver fjerde dag. Det er utroligt, selvom det ofte kun er mindre skader. De særlige sikkerhedskrav, der stilles til robotter, kan føre til væsentlige forbedringer, da konventionelle, manuelle aktiviteter i hverdagen desværre ofte er utilstrækkeligt sikret.” Vi mennesker har også en tendens til at blive “overmodige” og derfor skødesløse over tid,” forklarer Victor Rodionov. Det, der ifølge Victor Rodionov er særligt interessant, er, at “sikkerhedsniveauet” stiger markant takket være brugen af Baubots på byggepladser. “Sikkerhedsrådgivningen fra SICK-eksperterne rejste også mange interessante spørgsmål og emner for os, som vi inkorporerede i udviklingen af maskinen”. Dette gjorde det væsentligt lettere at finde en løsning, og resultatet er nu et styresystem med en integreret sikkerheds-CPU, der kontrollerer og overvåger alle arbejdsprocesser ved Baubotten. Et fuldt integreret robotsystem til byggeriet – inklusive sikkerhed!

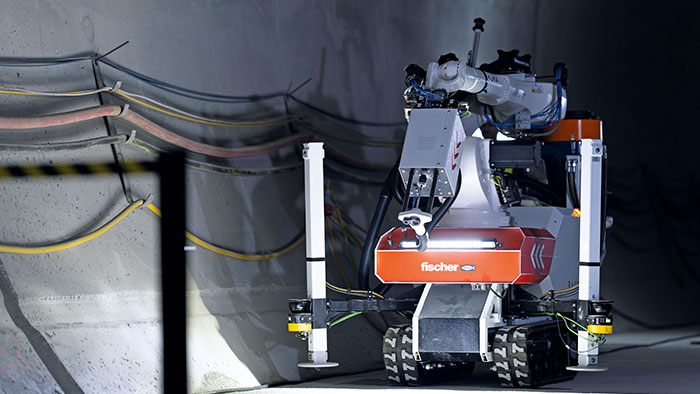

Boring af huller i tunnellen

Med Baubot-modellen MRS12 er boring af huller en af hovedopgaverne. Robotten behøver ingen oplæring eller træning – baseret på dens programmering ved den præcis, hvilken position den skal indtage, når den borer. Det betyder, at arbejdet udføres hurtigt og præcist. Der er ingen improvisation. Alt bygges eller bores nøjagtigt som planlagt, og alt bliver selvfølgelig dokumenteret, fordi systemet registrerer hvert arbejdstrin. Yderligere inspektioner eller registreringer til dokumentation på stedet kan derfor undgås.

Automatisering – ikke autonomi

Et godt eksempel på arbejdet med Baubot MRS12 i en tunnel er samlingen af rækværk. For en tunnel som Koralm-tunnelen skal der laves 30 kilometer i hver retning. Der skal bores op til fire huller til beslagene for hver halv meter. “Vi taler her ikke om, at maskinen skal arbejde autonomt og selv træffe beslutninger,” understreger Victor Rodionov. “Vi har fokus på automatisering, fordi vi på grund af lovbestemmelser ikke må lade maskinen arbejde alene, så vi har brug for en medarbejder ved apparatet. Han skal dog ikke længere påtage sig det udfordrende arbejde med at bore 8 timer om dagen. Maskinen udfører det anstrengende borearbejde, og arbejderne tager sig af installationsprocessen,” forklarer Baubots COO. Medarbejderne på byggepladsen har også taget godt i mod deres nye kollega. Mens de oprindeligt var skeptiske over for robotter, er de nu begejstrede og vil gerne have sådan en maskine på deres hold. De ser ikke robotten som en konkurrent, men som et værktøj.

SICK sørger for sikkerhed

Takket være deres omfattende ekspertise inden for maskinsikkerhed og robotteknologi spillede SICK en vigtig rolle som partner lige fra starten. Det var vigtigt at fokusere intensivt på de specielle omgivelser. Ingo Wegscheider, regional salgschef hos SICK Austria: “Vores eksperter talte med udviklerne af Baubot for at udforske alle farerne omkring maskinen. Med i overvejelserne var også, at arbejdsforholdene i tunnelen ofte er ret ubehagelige – den er støvet, fugtig og snavset.” Farekilder opstår for eksempel på grund af robottens mobilitet, det vil sige dens kørebevægelser. Ved at bruge microScan3 sikkerhedslaserscanneren registrerer byggerobotten, om der er forhindringer i vejen, eller om en arbejder er faldet. De to sikkerhedslaserscannere kan hver især beskytte et område på omkring 270 grader, så de tilsammen dækker hele området.

Farekilde robotarm

En anden væsentlig kilde til fare er selve robotarmens bevægelser, som kan skade en person alvorligt. I tunnelen er det vigtigt at arbejde med fleksible sikkerhedsfelter, der løbende tilpasses robottens respektive aktivitet/funktion. Rodionov: “Vi har forskellige og konstant skiftende områder og farlige situationer på byggepladsen, som også tager højde for, hvad robotten laver i øjeblikket. Ved kørsel, opretning og boring er der forskellige sikkerhedskrav og tilsvarende bredere eller smallere sikkerhedsfelter. Sikkerhed har altid højeste prioritet, men det må ikke blive en hindring for arbejdet.”

Laser er en vinder

Robotten skal genkende, om en detekteret forhindring faktisk er en forhindring. For eksempel skal den tæt på en mur, den skal bore i. Den skal selvfølgelig altid holde “øje” med medarbejderens position. Lasersensorerne måler afstandene ved hjælp af lysgennemgangstidsmåling. Dette gør dem væsentligt overlegne i forhold til et kamerasystemer på grund af de ofte barske miljøforhold. Ingo Wegscheider: “I støvede miljøer er konventionelle optiske sensorer ofte ikke førstevalget. Lasersensorer har vist sig også at være ekstremt pålidelige udendørs – for eksempel i regn eller sne. Typiske anvendelser i byggesektoren omfatter afstandsmåling ved montering af autoværn eller brogelændere.”