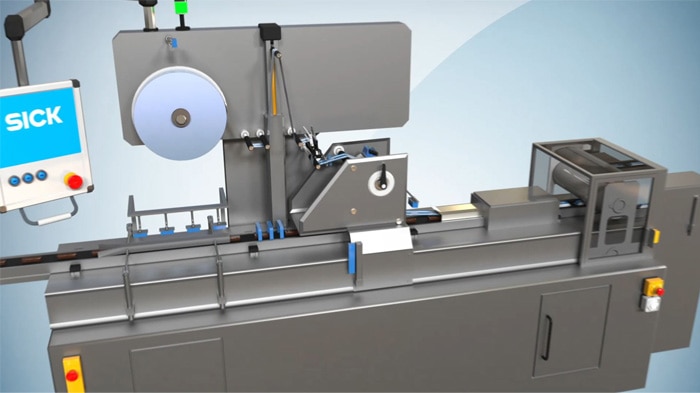

In der Konsumgüterindustrie, insbesondere in den Bereichen Verpackung und Druck, ist die Verarbeitung von Folienbahnen eine besondere Herausforderung. Die genaue Führung der Materialbahn, die richtige Materialspannung innerhalb der Maschine oder das Schneiden der Bahn an der korrekten Stelle am Ende sind für effiziente und präzise Prozessergebnisse unabdingbar. Lösungen von SICK helfen bei jedem einzelnen dieser Prozessschritte – zum Beispiel mit den passenden Registration Sensors oder Automatisierungs-Lichtgitter.

Ständige Kontrolle der Folienbahnen: damit nichts schief läuft

Bahnführung, Bahnkantenüberwachung und Bahnbreitenmessung

Von der Trommel über die Abwicklung bis zur Weiterverarbeitung muss die Folienbahn korrekt geführt werden. Hierbei unterstützen die Array-Sensoren AS30. Sie arbeiten nach dem tastenden Prinzip und nutzen eine Lichtzeile, um selbst feine Bahnkanten anhand von Grauwertunterschieden zuverlässig zu detektieren. Die Position der Folienbahn im Querversatz wird hierbei mit einer Wiederholgenauigkeit von bis zu 30µm ermittelt. Die Positionsausgabe erfolgt über einen Analogausgang oder IO-Link. Um auch transparente Materialbahnen verarbeiten zu können, ist in bestimmten Gerätevarianten auch ein Betrieb mit Retro-Reflektor im Hintergrund möglich. So werden auch Bahnkanten transparenter Bahnen stabil erkannt.

Anwendern, die mit einem Gerät beide Bahnkanten überwachen möchten oder viele verschiedene Breitenformate verarbeiten, steht mit dem Automatisierungslichtgitter MLG-2 WebChecker eine flexible und vielseitige Lösung zur Bahnlaufregelung und Qualitätssicherung zur Verfügung. Merkmale wie die patentierte Kreuzstrahltechnik sowie die Lichtintensitätsmessung und Einzelauswertung aller bis zu 500 Strahlen ermöglichen mit einer Genauigkeit von ±0,3 mm und Auflösung von 0,1 mm pro Bahnkante eine hochpräzise Messung der Bahnbreite. Dabei generiert das MLG-2 WebChecker zugleich Positionsinformationen der beiden Bahnkanten. Laufen diese aus vorgegebenen Soll-Positionen heraus, wird dies über Schaltausgänge des Lichtgitters an die Maschinensteuerung ausgegeben. Innerhalb der bei einmal gewählten Detektionsbreite zwischen 150 mm und 3.150 mm kann der Anwender auch kleinere Formate überwachen, ohne dafür Sensoren beim Formatwechsel neu justieren oder das Lichtgitter neu parametrieren zu müssen.

Überwachen der Folienspannung

Ein sogenannter Tänzer dient dazu, Unregelmäßigkeiten beim Abwickeln der Verpackungsfolie auszugleichen und konstanten Bahnzug für den Zuführprozess einzuprägen. Dazu wird die Tänzerlage auf ihre Mittelposition geregelt. Abweichungen von dieser Lage erfasst der direkt auf dem Pneumatikzylinder montierte Positionssensor MPS-T exakt. Mit der korrekten Zugspannung läuft die Folie dann präzise und Mängel, wie sie z. B. beim ungenauen Verschließen von Schlauchbeuteln entstehen können, treten nicht auf.

Schneiden – mit oder auch ohne Druckmarke

Neben der korrekten Führung und der Überwachung der Bahnspannung ist letztlich das präzise Schneiden der Endlosbahn zur Packungs- oder Produkteinheit das Ende der Prozesskette. Um das Schneiden an der richtigen Stelle zu gewährleisten, ist die Schneideposition mit einer Druckmarke auf der Folie markiert.

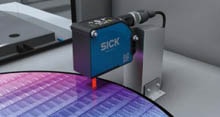

Für die Detektion von Druckmarken eignet sich der Kontrastsensor KTS Prime. Selbst bei höchsten Geschwindigkeiten erkennt er auf matten, glänzenden und transparenten Oberflächen Grauwertunterschiede zwischen Marke und Untergrund zuverlässig. Der KTS Prime im modernen Design, mit hochpräziser RGB-LED und VISTAL®-Gehäuse überzeugt bei der Druckmarkendetektion durch TwinEye-Technology, Farbmodus, hohe Schaltfrequenz, exzellente Graustufenauflösung, 7-Segment-Anzeige und IO-Link. Die Ansprechzeit von 10 µs und ein Jitter von 5 µs sorgen für positionsgenaue Erkennung von Kontrastunterschieden, auch bei hohen Maschinengeschwindigkeiten. Durch verschiedene Teach-in-Verfahren, integrierten Farbmodus sowie variable Sensoreinstellungen erhöhen sich die Flexibilität bei der Inbetriebnahme und die Prozessstabilität. Über IO-Link liefert der KTS Prime zusätzlich Diagnose- und Analysedaten. Dadurch kann Ausschuss vermieden und die Produktivität erhöht werden.

Das präzise Schneiden der Endlosbahn auch ganz ohne Druckmarken ermöglicht der Pattern-Sensor PS30. Der PS30 findet präzise die Schneideposition ohne Druckmarken auch bei hohen Prozessgeschwindigkeiten von bis zu 10 m/sec. Nur aus den Kontrasten im Druckbild liest der Sensor ein Muster und berechnet die gesuchte Position. Das bringt neue Designfreiheit für attraktivere Etiketten.

Geschwindigkeit und Position exakt erfassen – mit oder ohne Berührung

Um speziell bei Schneide- oder Druckprozessen eine hohe Prozessqualität zu ermöglichen, muss die Geschwindigkeit der Folienbahn erfasst werden. Encoder, Messradsysteme und der SPEETEC 1D ermöglichen eine exakte Messung auf Folienbahnen und gewährleisten so eine hohe Qualität und Produktivität vollautomatisierter Prozesse.

Messradsysteme – bewährte Messung auf Folienbahnen

Die verschiedenen taktilen Messradsysteme von SICK erfassen zuverlässig und direkt lineare Bewegungen. Durch diverse Messradoberflächen und intelligente Mechaniken wird eine optimale Einbindung in den Prozess ermöglicht, um Schlupf zu vermeiden und das zu messende Material nicht zu beschädigen. Die kombinierbaren Absolut- oder Inkremental-Encoder bieten zusätzlich eine optimale Integration in das Maschinenkonzept. Ein neues Highlight ist der Messrad-Encoder MWS120 mit von Hand einstellbarer Federspannkraft von 0 N bis 24 N.

Der SPEETEC 1D – schont empfindliche Oberflächen