Dass die Digitalisierung in der Papierindustrie ihre Spuren hinterlässt, liegt auf der Hand. Ob „die Printmedien“ einer ungewissen Zukunft entgegenblicken, oder ob das haptische Umblättern auch in Zukunft seine Berechtigung hat – beide Theorien finden ihre Verfechter. In der Produktion von Papier ist das digitale Zeitalter jedoch längst Realität. Das beweist eindrucksvoll das Papierwerk des Unternehmens Kabel Premium Pulp & Paper in Hagen (Westfalen). Von dunklen Wolken am „Printhorizont“ keine Spur, Rolle um Rolle fertigen die Mitarbeiter hochwertiges Papier rund um die Uhr.

Für den Überblick im mehrschrittigen Produktionsprozess sorgt Kabel Premium Pulp & Paper mit einer RFID-basierten Identifikationslösung, eingebettet in ein leistungsfähiges, kabelloses Übertragungssystem mit Schnittstelle ins werkseigene IT-System. So können die Mitarbeiter bei Kabel jederzeit verfolgen, welchen Produktionsschritt eine bestimmte Papiercharge gerade durchläuft. Zehntausende Papiermeter wickeln sich auf tonnenschwere Rollen, werden entsprechend den Kundenwünschen bearbeitet und schließlich in maßgefertigten Breiten an die Kunden geliefert.

Schwergewicht aus Papier

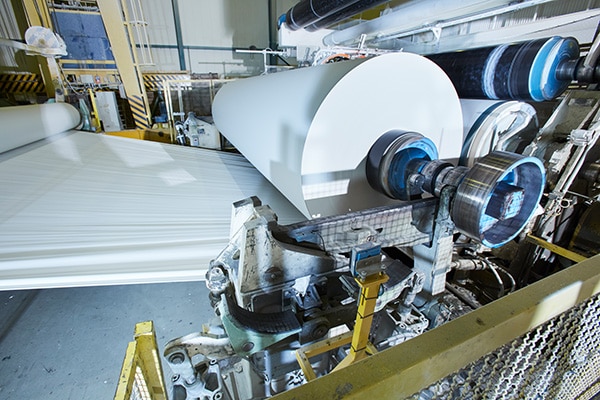

Wer in Hagen die Produktion betritt, findet sich in einer eindrucksvollen Welt wieder: Schwere Papierrollen schweben durch die lange Halle. Deckenlaufkrane transportieren sie von einem Verarbeitungsschritt zum nächsten. Abhängig von der jeweiligen Papierdicke enthalten die 7,20 Meter breiten Rollen rund 50.000 - 60.000 Meter Ware und wiegen bis zu 20 Tonnen.

Kabel Premium Pulp & Paper stellt jede der Papierrollen, „Tambour“ im Fachjargon, nach spezifischen Kundenwünschen her. Die mehrstufige Papierproduktion beginnt mit der Herstellung des Basispapiers. Noch sehr rau, eignet es sich nicht für hochwertige Druckprodukte. Deshalb wird das Papier in einem zweiten Schritt „gestrichen“, also von beiden Seiten mit speziellen chemischen Materialien beschichtet. Je nach gewünschter Papierqualität und Oberflächenbeschaffenheit durchläuft der Tambour anschließend noch den Kalander, wo die Oberfläche unter Druck geglättet wird. Der Kalander beseitigt Unebenheiten im Papier, damit beim späteren Bedrucken die Konturen nicht verlaufen. Bevor die Rollen das Werk verlassen, werden sie am Rollenschneider noch auf die individuell gewünschte Breite zugeschnitten, um den Kunden die Verarbeitung zu erleichtern.

Um die tonnenschweren Rollen transportieren zu können, wird das Papier auf Metallkerne gewickelt. Diese „Tambourkerne“ aus robustem Metall werden an den jeweiligen Produktionsschritten an den Enden eingehängt und so auch von den Deckenlaufkranen transportiert. Rund hundert dieser Tambourkerne sind in Hagen kontinuierlich im Einsatz.

Jede Rolle im Blick

Produktionsfehler könnten unter Umstände zehntausende Meter Ausschuss bedeuten. Um die Fertigung jeder einzelnen Rolle zuverlässig zu begleiten, kommt eine maßgefertigte RFID-Lösung des Systemintegrators Intelligent Data Systems (IDS) mit 26 RFID Lesegeräten des Sensorexperten SICK zum Einsatz. „Wir benötigten eine Lösung, um die automatische Erkennung der Tambourkerne im Produktionsfluss sicherzustellen“, erklärt Johannes Broer, IT-Verantwortlicher bei Kabel Premium Pulp & Paper. „Unsere Anforderungen beinhalteten unter anderem robuste Systemkomponenten und eine kabellose Datenübertragung in unser IT-System. Die eingesetzten Komponenten sind prozessbedingter Verschmutzung, Staub und Hitze ausgesetzt. Sie müssen dem Kontakt mit Chemikalien oder Maschinenöl standhalten können. Lösungen, die auf einer optischen Erkennung beruhen, konnten wir aufgrund der Verschmutzungsgefahr ausschließen, ebenso visuelle Markierungen, die zum Beispiel dem Kontakt mit Öl nicht standhalten.“

Außerdem wurde eine Lösung mit sehr kurzen Lesezeiten benötigt, da die Tamboure ständig in Bewegung sind. „Unsere Tamboure versehen wir mit einer achtstelligen Nummer, die sowohl das Produktionsdatum als auch das Jahr beinhaltet. Die Tambourkerne sind dreistellig nummeriert. Abgesehen davon, dass die Ablesestationen für unsere Mitarbeiter teils schwer zugänglich sind, provozieren die langen Nummern auch manuelle Eingabefehler. Mit der automatisierten Erkennung stellen wir die korrekte Nachverfolgung sicher und entlasten unsere Mitarbeiter“, fügt Broer hinzu.

Dafür wurden die Tambourkerne mit passiven RFID-Tags versehen, die an den einzelnen Stationen gelesen werden. Beim erstmaligen Aufrollen des Tambours wird also im System festgehalten, welchem Tambourkern die Charge zugeordnet ist und fortan wird an allen Stationen über RFID genau ausgelesen, von welchem Tambourkern das Papier ab- und auf welchen es aufgerollt wird.

Insgesamt 26 UHF-RFID-Lesegeräte von SICK sind im Werk in Hagen im Einsatz, um die passiven Tags auf den Kernen zu entziffern. Je nach Leseabstand kommen RFU620 für Reichweiten bis zu einem Meter und RFU630 für größere Reichweiten zum Einsatz. Passive RFID Tags haben keine eigene Energiequelle, die regelmäßig geprüft werden müsste und sind in der Verarbeitung robuster als aktive Tags. Für mechanisch stark beanspruchte Objekte wie die Tambourkerne sind sie daher die Idealbesetzung.

Digitales System vor Ort

Um Systeme optimal auf den individuellen Anwendungsfall auszurichten, verschaffen sich die Applikationsspezialisten von SICK immer einen genauen Überblick über die Situation vor Ort im Werk. Das haben sie natürlich auch in Hagen getan. Denn in diesem Fall mussten einige Dinge berücksichtigt werden: Metall reflektiert Radiowellen und kann für Störungen im System sorgen. Die RFID-Tags auf den Metallkernen mussten also so stark sein, dass die Nähe zum Metall keine Fehlerquelle bot.

IDS integrierte die Lesegeräte von SICK in die von ihnen eigens entwickelte „Rollen-Online-Verfolgung“ (Rolf). Das System holt alle Ergebnisse direkt an den RFID-Lesegeräten ab, visualisiert sie und stellt die Daten zur weiteren Verarbeitung zur Verfügung. In der Produktivdatenbank von Kabel Premium Pulp & Paper können so alle Verlaufsdaten leicht eingesehen werden, jeder Tambour direkt zugeordnet werden.

Seit über einem Jahr ist die RFID-basierte Rollenverfolgung bereits in Betrieb. Ganz im Sinne der Entwicklung zu „Industrie 4.0“, zeigt sich am Beispiel der Papierproduktion, wie harmonisch und effizient sich das Zusammenspiel bewährter Produktionsmaschinen und modernster Vernetzungstechnologie mit der passenden Systemlösung gestaltet.

Ein weiteres Beispiel für RFID-basierte Identifikationslösungen in der Produktion zeigt unsere Zusammenarbeit mit dem Center Connected Industry in Aachen: Digital unterstützte Fertigung mit interoperabler Sensorkommunikation