De gevulde bakjes met falafel- of hummus-specialiteiten zoeven in een flits voorbij. Maar hoeveel wordt er op dit moment eigenlijk geproduceerd en hoeveel ontbreekt er nog om alle binnenkomende bestellingen te kunnen bedienen? De specialisten van "NENI am Tisch" in Oostenrijk willen het precies weten. Sensoriek van SICK is hiervoor de sleutel.

Hummus, falafel en co: lekkernijen aan de lopende band bij NENI

Als je van hummus of falafel houdt, dan ken je vast en zeker "NENI" alias Haya Molcho. Zij opende haar eerste Neni restaurant op de Naschmarkt in Wenen in 2009. NENI is een acroniem dat bestaat uit de eerste letters van Haya Molcho's vier zonen: Nuriel, Elior, Nadiv en Ilan. Het resultaat is een succesverhaal. binnen een paar jaar is het familiebedrijf uitgegroeid tot 13 restaurants - de Weense Naschmarkt werd gevolgd door de Prater en NENI am Wasser, ook in Wenen, evenals andere restaurants in Berlijn, Hamburg, München, Keulen, Kopenhagen, twee keer in Zürich en in Amsterdam, Parijs en Mallorca. daarnaast is NENI am Tisch verkrijgbaar in ongeveer 1.600 Spar winkels en heeft het bedrijf een Europa-brede samenwerking met de "25 Hours" hotelketen.

Alles vers - in een nieuwe productiefaciliteit

Door de snelle groei liep de productie al snel tegen zijn grenzen aan, want NENI produceert niet uit voorraad. Alles wordt vers en snel geleverd. Een nieuwe locatie was nodig, met meer ruimte en nieuwe machines. Daarom werd het nieuwe pand voor de productie en het hoofdkantoor van NENI gebouwd in Gumpoldskirchen, Neder-Oostenrijk. Sinds augustus 2021 worden hier heerlijke oosterse salades, spreads en nog veel meer geproduceerd. Met in totaal 3.176m2 is het de perfecte "thuisbasis" om het assortiment in de toekomst verder uit te breiden met smakelijke creaties.

Hummus, falafel en co - op twee volautomatische afvulsystemen

25 verschillende producten - zoals baba ghanoush, hummus en falafel - worden voortdurend vers bereid in Gumpoldskirchen. "We produceren hier elke maand ongeveer 150.000 kilo lekkernijen", vertelt Bernhard Balzer, die productiemanager is bij NENI. De helft hiervan is hummus in de meest uiteenlopende variaties - van bietenhummus tot kerriehummus. Er worden onder andere twee volautomatische afvulsystemen gebruikt. "In de hygiënische ruimte worden de producten via bulkvullers of vullers voor pasteuze inhoud in de bakjes geplaatst. De bakjes worden vervolgens geseald of afgedekt en gaan via röntgendetectoren naar de weegschaalinspectieruimte, waar elk bakje afzonderlijk wordt gewogen voordat deze definitief wordt verpakt", legt Balzer uit.

Bakje voor bakje: precieze besturing van de productie

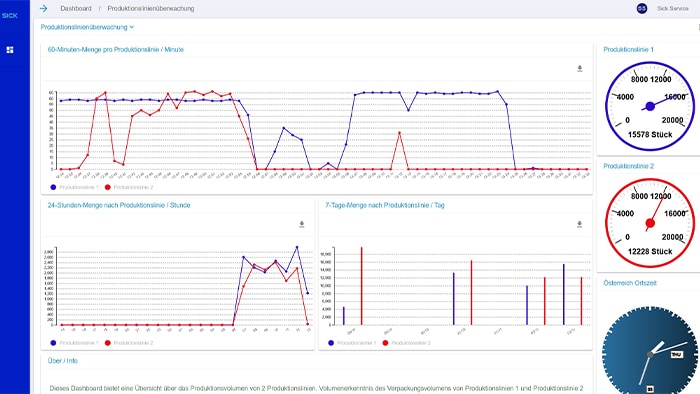

Natuurlijk is elke productielijn uitgerust met een stuksteller, een cyclusteller en een debietmeter - maar door de selecties stroomafwaarts komt het totale aantal producten op de machines niet meer overeen met het werkelijke aantal producten dat verpakt en klaar voor verzending is. Bernhard Balzer: "We nemen de controles heel serieus. Foute vullingen worden bijvoorbeeld betrouwbaar gedetecteerd. Bij elke controle zijn er afwijzingen. Toch willen we weten wat er uiteindelijk echt uitkomt, wat het effectieve aantal bakjes per minuut en lijn is. Alleen zo kunnen we de productie precies sturen en alle bestellingen uitvoeren zonder producten langer te moeten opslaan. Dit is een belangrijke bouwsteen voor de versheid die onze gasten en klanten zo waarderen."

Exacte analyses gewenst

De evaluatieopties die eerder beschikbaar waren met betrekking tot de uiteindelijke hoeveelheid waren niet bevredigend voor Bernhard Balzer en zijn team. "We wilden onder andere weten hoe de gemiddelde output per uur er eigenlijk uitziet bij welke capaciteit," legt de operations manager uit. Er werd daarom niet alleen gezocht naar een sensoroplossing om de bakjes te tellen, maar ook naar een mogelijkheid om de gegevens die de sensoren leveren weer te geven op een dashboard. "Volgens de fabrikant van de afvulsystemen kunnen er op volle capaciteit 65 tot 70 bakjes per minuut worden geproduceerd. Dit verandert echter door de verschillende vulprocessen. Als er bijvoorbeeld een zeer stroperige massa wordt gevuld, vertraagt dit het werkproces. Ook het plaatsen van het deksel vertraagt de snelheid. Hoewel je op het scherm van de installatie kon zien hoeveel bakjes er op dat moment per minuut werden geproduceerd en hoeveel bakjes er per uur werden voorspeld, klopte deze voorspelling niet meer als de producten of werksnelheden veranderden. Het bijhouden en weergeven van stilstandtijden was ook niet mogelijk," zegt Balzer.

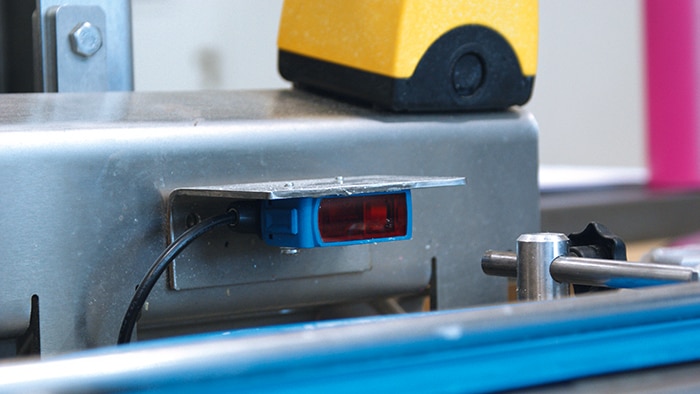

Sensoriek ter bepaling van het aantal bakjes en visualisatie op een dashboard

Een belangrijk onderdeel van de oplossing bij NENI was een optische sensor W16 van sensorspecialist SICK, die het aantal bakjes bepaalt door de fotocel te onderbreken - perfect voor objectdetectie, zelfs bij hoge snelheid. Een andere vereiste was duidelijke visualisatie op een scherm, een tablet en op een mobiele telefoon om toegang op afstand mogelijk te maken. Hiervoor werd de sensor aangesloten op de Sensor Integration Gateway SIG200 en geïntegreerd in het netwerk van het bedrijf in samenwerking met de IT-afdeling van NENI. Dit betekent dat de verzamelde gegevens gemakkelijk kunnen worden opgevraagd en weergegeven via een conventionele webbrowser. Er werden ook individuele aanpassingen gedaan in samenwerking tussen NENI en SICK. Zo kan nu bijvoorbeeld ook het werkelijke aantal geproduceerde eenheden van het laatste uur worden weergegeven. Bernhard Balzer: "Of het nu gaat om productie per uur, per dag of live informatie van de laatste minuut - ik hoef alleen maar in te loggen op de server en ik zie de laatste informatie van waar ook ter wereld."

Qua stuks precies op bestelling geproduceerd

Dankzij deze sensoroplossing kan NENI nu precies produceren zoals besteld. Bernhard Balzer: "Dit betekent bijvoorbeeld dat we op maandag om 11:00 uur de orders ontvangen en dat alles diezelfde middag tot 's avonds laat vers wordt geproduceerd. Op dinsdag vindt het vullen plaats en vertrekken de vrachtwagens met de verwachte goederen uiterlijk om 17:00 uur uit Gumpoldskirchen. Een heel klein tijdsvenster dat optimaal benut moet worden, omdat de productie van de volgende orders de volgende dag al begint. Dit werkt alleen als we onze productie precies kennen en alles onder controle hebben - de sensoroplossing van SICK was hiervoor essentieel."