Złożone przepisy, wymagające wykonanie techniczne i drobiazgowa dokumentacja – bezpieczeństwo maszyn stanowi prawdziwe wyzwanie. Dlatego wielu czołowych konstruktorów maszyn polega na współpracy z partnerami zewnętrznymi. Wewnętrzny dział budowy maszyn firmy Eternit w Austrii zaangażował ekspertów firmy SICK w niedawno ukończoną stację załadunkową.

Bezpieczeństwo jako usługa: od oceny ryzyka do walidacji w przypadku firmy Eternit

Jeśli chodzi o dachy i elewacje, firma Eternit jest znana na całym świecie ze swoich niezwykle trwałych, ale lekkich rozwiązań panelowych. Kryje się za tym historia sukcesu, która rozpoczęła się ponad 125 lat temu w Vöcklabruck (w Górnej Austrii). Od roku 1894 Ludwig Hatschek badał rewolucyjny materiał budowlany, który miał być lżejszy niż cegła, tańszy niż łupek i lepszy niż blacha. Rezultatem była specjalna kombinacja włókien, cementu, celulozy, powietrza i wody, która pomogła mu osiągnąć przełom w 1900 roku. Nazwał pierwszy na świecie przemysłowo produkowany materiał budowlany „eternit”, wywodząc tę nazwę od łacińskiego słowa „aeternus”, które oznacza „wieczny”.

Przekonujące właściwości – i wykonane w 100% z naturalnych materiałów

Dzięki specjalnym właściwościom fizycznym – takim jak mrozoodporność, ognioodporność i niewielki ciężar – eternit szybko zyskał popularność. Pawilon Expo w Nowym Jorku według projektu Gustava Peichla, kościół Steinhof w Wiedniu autorstwa Otto Wagnera, Ortsstockhaus w Braunwald według projektu Hansa Leuzingera i Maison Blanche w La Chaux-de-Fonds autorstwa Le Corbusiera to tylko niektóre z architektonicznych „świadectw czasu” i zastosowania eternitu. Wszystkie wyroby producenta nie zawierają azbestu od 1993 roku i są wykonane w 100% z naturalnych materiałów. Oprócz paneli dachowych i elewacyjnych, firma Eternit produkuje teraz również meble, podłogi, akcesoria i donice na bazie uniwersalnego włóknocementu.

Bezpieczeństwo podczas interakcji człowieka z maszyną w produkcji

Spojrzenie na produkcję pokazuje: firma Eternit jest naprawdę w ruchu. Na dużych maszynach można zobaczyć szeroką gamę paneli. Wózki widłowe stale dowożą ogromne palety z nowymi panelami lub je zabierają. Potrzebne jest przy tym wysokie tempo, a interakcja między człowiekiem a maszyną musi również działać doskonale. Dlatego bezpieczeństwo ma w firmie Eternit najwyższy priorytet. Dotyczy to również nowej stacji załadunkowej, która umożliwia obsługę i transport półfabrykatów paneli przed instalacją do suszenia i powlekania.

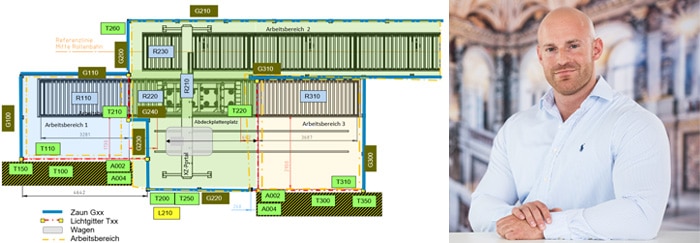

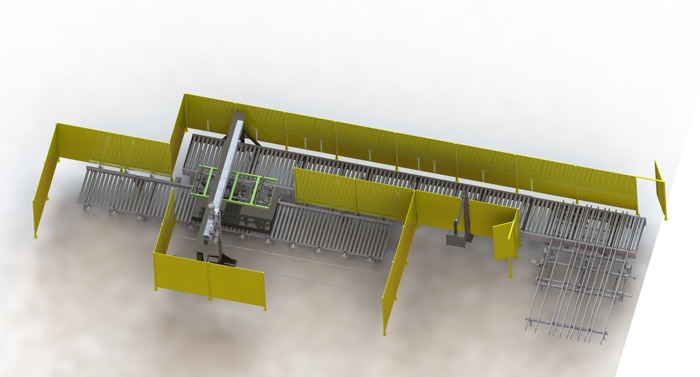

Panele są doprowadzane do instalacji na paletach za pomocą wózków widłowych. Palety te przemieszczają się na przenośniku rolkowym do stacji załadunkowej, gdzie jednostka liniowa, wyposażona w ssawki podciśnieniowe, podnosi panele ze stosu i umieszcza je na drodze transportowej. Następnie panele poruszają się pojedynczo na kilku przenośnikach rolkowych oraz przenośniku taśmowym w kierunku suszarni. Wszystko jest doskonale skoordynowane i wszystko działa z perfekcyjnym taktowaniem. A jest ono coraz szybsze. Również ten fakt spowodował konieczność zbudowania nowej stacji załadunkowej, ponieważ stara instalacja miała już swoje lata i nie spełniała dzisiejszych wymagań w zakresie szybkości i niezawodności.

Modułowe bezpieczeństwo

Bezpieczeństwo maszyn było kluczowym zagadnieniem w nowej stacji załadunkowej. Aby rzeczywiście zapewnić pełne bezpieczeństwo, zdecydowano się na ścisłą współpracę z firmą SICK. Roman Felbinger, z działu planowania konserwacji w firmie Eternit: „Usługi firmy SICK w zakresie bezpieczeństwa maszyn zapewniły nam cenną, zewnętrzną wiedzę na temat bezpieczeństwa oraz dodatkową wiedzę specjalistyczną, umożliwiająca zabezpieczenie nowej instalacji. Z modułowego zakresu usług zestawiliśmy sobie indywidualny pakiet usług, który idealnie spełnił nasze oczekiwania.”

Długa droga do kompleksowego bezpieczeństwa maszyn

Ocena ryzyka, stworzenie koncepcji bezpieczeństwa, projekt bezpieczeństwa sprzętu i oprogramowania, instalacja, uruchomienie oraz końcowa weryfikacja i walidacja zastosowanych środków – to z grubsza ustrukturyzowane kamienie milowe w odniesieniu do bezpiecznych maszyn. Martin Wimmer, certyfikowany ekspert ds. bezpieczeństwa maszyn w firmie SICK: „Droga do pełnego bezpieczeństwa maszyn jest długa. Do tego dochodzą szkolenia pracowników i po pewnym czasie pytanie: ‚Czy moja maszyna jest nadal bezpieczna?’ Ponadto przepisy wzgl. zmieniające się normy lub lepsze albo bardziej wydajne, nowe rozwiązania techniczne – to po prostu za dużo dla konstruktorów i projektantów maszyn w codziennej pracy. Mają oni dużo wiedzy technicznej związanej z konkretnymi zastosowaniami, ale bycie na bieżąco również w tej dziedzinie stanowi duże obciążenie. Niemożliwe jest, aby osoby niebędące ekspertami zajmowały się na bieżąco bardzo dogłębnie tematem technologii bezpieczeństwa. Dlatego też uruchomiliśmy jako firma SICK usługę związaną z bezpieczeństwem maszyn, w przypadku której zapewniamy doradztwo, wsparcie i pomoc niezależnie od producenta urządzeń.”

Perfekcyjna praca zespołowa nad rozwiązaniami w zakresie bezpieczeństwa

Dietmar Futterknecht – który odpowiada za dział elektrotechniki i automatyki w firmie Eternit – wraz z kolegami zadbał o określenie funkcji stacji załadunkowej oraz analizę i ocenę ryzyka we współpracy z firmą SICK. Następnie eksperci firmy SICK stworzyli koncepcję bezpieczeństwa, a w kolejnym kroku wykonali pierwszą część projektu bezpieczeństwa wraz z wyborem elementów systemu sterowania związanych z bezpieczeństwem (SRP/CS – Safety-Related Parts of Control System). Następnie ponownie przyszła kolej na specjalistów z firmy Eternit. Zespół zajął się integracją rozwiązań SRP/CS ze sprzętem układu sterowania oraz projektem oprogramowania użytkownika związanego z bezpieczeństwem. Firma Eternit zainstalowała również urządzenia ochronne i uruchomiła funkcje bezpieczeństwa. Ostateczna kontrola w ramach weryfikacji i walidacji została ponownie przeprowadzona przez firmę SICK. Bezproblemowa interakcja zaowocowała wszechstronnym, wyrafinowanym rozwiązaniem związanym z bezpieczeństwem.

Szybkie tempo – ograniczona przestrzeń

Dietmar Futterknecht: „W przypadku maszyny i jej otoczenia krytyczne znaczenie miały parametry czasowe. Pracujemy tutaj z wysokim taktowaniem. Oczywiście wiązało się to również z wysokimi wymaganiami dotyczącymi doprowadzania paneli, a co za tym idzie w odniesieniu do koncepcji bezpieczeństwa i jej realizacji w warunkach ograniczonej przestrzeni. Przestrzeń była ograniczona, a wózki widłowe potrzebują przecież wystarczająco dużo miejsca, aby móc poruszać się z dużymi paletami. Dlatego też chcieliśmy mieć w przypadku stacji załadunkowej u boku kogoś, kto stale i intensywnie zajmuje się tematyką bezpieczeństwa maszyn. W firmie SICK znaleźliśmy idealnego partnera, który towarzyszył nam krok po kroku, dokądkolwiek podążaliśmy.”

Krytyczne obszary: wózki widłowe i palety

Obszar, w którym wózek widłowy dojeżdża i umieszcza palety na przenośniku rolkowym, jest zabezpieczany przez optoelektroniczną kurtynę bezpieczeństwa deTec. Jeżeli wózek widłowy wjedzie do obszaru chronionego, część instalacji jest bezpiecznie wyłączana. Jeśli wózek ponownie opuści ten obszar, kierowca potwierdza aktywację za pomocą mechanizmu linkowego. Pokrywa się to z obszarem po drugiej stronie instalacji, w którym puste palety są ponownie usuwane za pomocą wózków widłowych. Kolejny obwód bezpieczeństwa chroni portal z jednostką liniową lub też ludzi, którzy mogą znajdować się w jej otoczeniu. Zadanie bezpiecznego ryglowania kratownicowych drzwi stacji załadunkowej realizują urządzenia TR110 Lock.

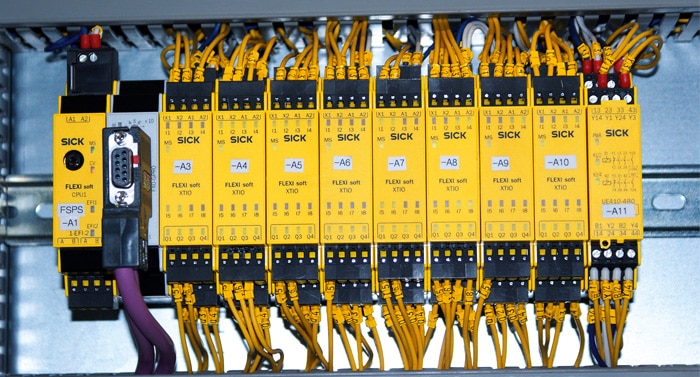

Modułowy sterownik bezpieczeństwa

Również stosowany sterownik bezpieczeństwa Flexi Soft jest to produkt firmy SICK. Umożliwia on dowolne programowanie i może być modułowo dostosowywany do odpowiednich wymagań. Ponadto posiada intuicyjne oprogramowanie konfiguracyjne z rozbudowanymi funkcjami w celu umożliwienia prostego projektowania i wydania dokumentacji lub planów okablowania. Interfejsy diagnostyczne modułu głównego i pamięć konfiguracji we wtyczce systemowej umożliwiają szybkie uruchomienie oraz usunięcie błędów. Zespół firmy Eternit przejął zadanie zaprogramowania sterownika Flexi Soft. Firma SICK była odpowiedzialna za kontrolę zgodności z wymaganymi standardami bezpieczeństwa.

Utrzymanie sprawności technicznej: możliwość szybkiej naprawy

W ramach koncepcji bezpieczeństwa uwzględniono oczywiście również centralny temat utrzymania sprawności technicznej. Roman Felbinger, z działu planowania konserwacji w firmie Eternit: „Dostępność i szybkie naprawy, zwłaszcza w zakresie napędów, były dla nas kluczowe. Mamy przy tym zainstalowanych kilka przycisków zezwolenia E100, co pozwala nam na selektywną konserwację. Zależało nam również na tym, aby w jak największym stopniu pracować z tymi komponentami bezpieczeństwa, których używaliśmy już wcześniej. Ponieważ to ułatwia nam magazynowanie. Dzięki dobremu planowaniu udało się to wszystko zrealizować.”

Bezpieczeństwo dla wszystkich

Modułowa usługa firmy SICK w zakresie bezpieczeństwa maszyn umożliwia klientom skoncentrowanie się na ich podstawowych kompetencjach, czyli budowie maszyn, przy jednoczesnym optymalnym spełnieniu wszystkich wymogów bezpieczeństwa – wraz z dokumentacją. To zapewnia bezpieczeństwo wszystkim pracownikom. Nie bez powodu mówi się: „Kto zapisuje, ten wygrywa!”. Dietmar Futterknecht: „Już na etapie planowania i konstrukcji wzięliśmy pod uwagę bezpieczeństwo maszyn i zaangażowaliśmy ekspertów firmy SICK na wczesnym etapie – zdecydowanie było warto, a wynik widać gołym okiem. Rozważana jest już pierwsza rozbudowa instalacji, a firma SICK z pewnością będzie tam ponownie od samego początku.”

Pozostałe teksty

Wszystko w porządku? Ależ oczywiście! Kompletne rozwiązania w zakresie bezpieczeństwa do obsługi palet

Bezpieczeństwo wykraczające poza standardowe ramy – optoelektroniczna kurtyna bezpieczeństwa deTec4

Bez ryzyka – nitownica wyposażona w rozwiązania związane z bezpieczeństwem firmy SICK