Firma FPC Food Plastics stanęła przed wyzwaniem konieczności zaglądania w szyjki produkowanych przez siebie butelek – w celu szybkiego zidentyfikowania w nich niepożądanych przebarwień. Brakowało im rozwiązania wizyjnego.

Rozwiązanie wizyjne na miarę – czyli inspekcja przez szyjkę butelki

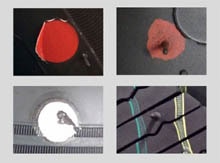

Jako duży dostawca nakrętek i butelek, australijska firma FPC Food Plastics od ponad 20 lat obsługuje rynki produktów mleczarskich, soków owocowych, a także firmy cateringowe, oferując swoje usługi napełniania. Jednakże najistotniejsze są produkty mleczarskie. Butelki mają pojemność od 150 ml do 5 l. Firma FPC Plastics miała problemy z żółtawymi przebarwieniami, które były szczególnie widoczne przy dnie butelek. Potrzebny był niezawodny system, który mógłby wykrywać ten problem i usuwać nieprawidłowe butelki z linii produkcyjnej.

„Żółtawe przebarwienia występowały bardzo nieregularnie – mówi Patrycja Chrobak, kierownik ds. jakości w firmie FPC. „Było to spowodowane głównie problemami z rozdrabniarką, które występowały pomiędzy seriami produkcyjnymi poszczególnych partii. Nawet po wprowadzeniu procedur i przepisów nadal natrafialiśmy na pewną niewielką liczbę butelek o tym żółtym zabarwieniu. Trudność polegała jednakże na tym, że przebarwienie było tak niewielkie, że nie byliśmy pewni, w jaki sposób możemy konsekwentnie usunąć ten problem” – mówi Ron Woolard, elektrotechnik w FPC. „Gdy umieścisz obok siebie produkt zgodny ze specyfikacją i produkt przebarwiony, ludzkie oko ma niezwykle duże trudności z ich rozróżnieniem.”

Ze względu na ograniczenia ludzkiej percepcji oraz wysokie koszty, a także potrzebę zapewnienia niezawodnego i stabilnego testowania, której pracownicy po prostu nie byli w stanie sprostać, zespół zdał sobie sprawę, że w grę wchodzą tylko systemy wizyjne. Pomysł zastosowania czujników jako rozwiązania powstał podczas jednego ze spotkań zespołu FPC w związku z zapewnieniem jakości. „Wiedziałem, że firma SICK jest liderem w dziedzinie czujników optycznych” – mówi Woolard. „Ponieważ pracuję w tej branży już od dłuższego czasu, spotykałem się z nimi wiele razy i korzystałem już z ich urządzeń do różnych zadań.” Po nawiązaniu kontaktu firma SICK poprosiła o próbki, aby uzyskać lepsze rozeznanie w istocie problemu i określić niezbędną jakość czujnika wizyjnego. Jako znany na całym świecie producent czujników i rozwiązań czujnikowych do zastosowań w automatyce przemysłowej, firma SICK przygotowała odpowiednie rozwiązanie.

Wysokiej jakości systemy wizyjne z midiCam

„Firma SICK przygotowała dla nas kompletny pakiet”, mówi Woolard. „Zamiast sami wybierać rozwiązania, co do których nie mieliśmy ostatecznej pewności, po prostu przestawiliśmy im problem, a oni wrócili do nas z gotowym rozwiązaniem. Bazowało ono na kamerze midiCam firmy SICK, która została opracowana specjalnie do złożonych zadań przetwarzania obrazu, do których zalicza się również problem z przebarwionymi butelkami w FPC. Zespół FPC z łatwością podłączył kamerę za pomocą plug-and-play i, w połączeniu z dostarczonymi fotoprzekaźnikami odbiciowymi, zainstalował wysokiej jakości optyczny system wizyjny.

Firma SICK dostarczyła również Sensor Integration Machine (SIM1012) oraz Sensor Integration Display (SID120) wraz z niezbędnymi zasilaczami i zewnętrzną lampką sygnalizacyjną. Rozwiązanie Sensor Integration Machine stanowi interfejs pomiędzy kamerą, oświetleniem a czujnikami, co ma na celu zapewnienie płynnego działania procesu, podczas gdy Sensor Integration Display umożliwia zebranie wszystkich danych na jednym wizualnym wyświetlaczu.

Skuteczniejsze ustalanie przebarwień dzięki cyfrowemu procesowi

„Proces naprawdę nabrał tempa dzięki zaangażowaniu specjalisty ds. sprzedaży technicznej z firmy SICK, Amita Shindego, który odegrał kluczową rolę w uruchomieniu projektu, zorganizowaniu personelu do pracy nad projektem i dopilnował budżetu” – mówi Woolard. Po raz pierwszy skontaktowaliśmy się w połowie lipca ubiegłego roku, a cały proces został zakończony do marca 2021 roku. Po skonfigurowaniu sprzętu przez FPC poproszono o pomoc dwóch innych specjalistów od instalacji, aby upewnić się, że ustawienia i konfiguracja są prawidłowe, a także aby koordynować pracę urządzeń. „Przynieśli ze sobą nawet obiad” – wspomina Chrobak ze śmiechem. „Byli tak zaangażowani, że zostali co najmniej cztery do pięciu godzin, aby wszystko odpowiednio ustawić”. Po wykonaniu ostatecznej konfiguracji wyglądało to jak sesja zdjęciowa butelek. Ponieważ butelki poruszają się na taśmie przenośnikowej z dużą prędkością, potrzebne było źródło światła, umożliwiające wykrycie przebarwień w krótkim czasie.

„Otrzymaliśmy od firmy SICK cały zestaw wraz z częściami, w tym duży ekran, uchwyty do kamery oraz jasne źródło światła do oświetlania butelek” – mówi Woolard. „Lampy zapewniały jasność oraz krótkie czasy naświetlania, których właśnie potrzebowaliśmy.” Kamera została zainstalowana 140 mm nad butelkami i ustawiona specjalnie w celu rejestrowania odcieni żółci. Odcień został ustawiony na określoną wartość z bardzo wąską tolerancją, aby kamera mogła wychwycić w butelkach więcej pikseli z żółtymi przebarwieniami. Zdefiniowano przy tym rozróżnienie pomiędzy butelkami „zaakceptowanymi” i „odrzuconymi”. Ponieważ butelki przemieszczały się na taśmie przenośnikowej, oświetlenie butelek od dołu nie wchodziło w grę. Zamiast tego lampę umieszczono z boku butelek, ukierunkowując jej światło na dolną część butelki. Taki układ umożliwił firmie FPC digitalizację procesu określania przebarwień butelek. „Nie jest już konieczne, aby pracownik stał przy linii produkcyjnej i zaglądał w szyjkę każdej butelki, aby żeby zidentyfikować problem i go wyeliminować” – mówi Woolard. „A poza tym naprawdę nie można posadzić kogoś przy linii, żeby sprawdzał każdą mijającą go butelkę, która przechodzi, bo by zwariował, a na to nie możemy sobie pozwolić.”

Przyszłość: rozwiązywanie problemów z jakością oraz wyższa dokładność

W przypadku tej konfiguracji butelka przechodzi przez obszar kamery co około 60 do 70 milisekund. Sensor Integration Display ma jeszcze jedną funkcję: umożliwia wiele wstępnych ustawień butelek. „Przez naszą linię przechodzi wiele butelek o różnych kształtach i rozmiarach. Jeśli więc kiedykolwiek będziemy musieli zmienić butelki, wystarczy jedno kliknięcie, aby dostosować ustawienia na ekranie” – mówi Woolard. „To bardzo proste. Najtrudniejszą częścią procesu było skonfigurowanie systemu i specyficzne dostosowanie go do każdej butelki. Jednakże Tim Seymour, Vision Solution Application Manager w firmie SICK, niesamowicie nam w tym pomógł.”

„Zmienił się nasz sposób patrzenia na ten proces”, stwierdził Woolard. „Zamiast szukać przebarwień, zdaliśmy sobie sprawę, że powinniśmy raczej szukać braku koloru. Od tego momentu łatwiej było oznaczyć i znaleźć przebarwione butelki.”

W przyszłości FPC planuje zwiększyć w swoich instalacjach liczbę zautomatyzowanych rozwiązań firmy SICK. „To ciągły proces, który nieustannie ewoluuje” – mówi Woolard. „Rozważamy zastosowanie większej liczby urządzeń firmy SICK na innych liniach, aby rozwiązać podobne problemy związane z jakością, a także jeszcze bardziej zwiększyć wysoki poziom dokładności, z jakim pracujemy już teraz.”

Według Woolarda, zaleta współpracy z firmą SICK polegała na tym, że, pomimo dużej bazy wiedzy dostępnej za granicą, firma SICK była obecna na miejscu. „Możesz do nich zadzwonić i powiedzieć: ‘Hej, mamy taki i taki problem’, a oni mogą przyjść i pomóc osobiście” – stwierdza Woolard. „A dzięki ich bogatemu doświadczeniu w branży oraz znajomości czujników optycznych wiedzieliśmy, że wspólnie znajdziemy szybkie i skuteczne rozwiązanie.”

Automatyzacja to klucz do poprawy jakości

Chrobak jest zdana, że dzięki nowemu systemowi problemy jakościowe w branży rozlewniczej zostaną ograniczone, co oczywiście sprawi, że klienci będą bardziej zadowoleni. „Każdego roku nasi klienci oczekują poprawy jakości, obsługi oraz niezawodności” – powiedział Hugh Donelly, dyrektor generalny FPC. „Dzięki firmie SICK jesteśmy w stanie sprostać tym wymaganiom”. Według Donelly’ego konsumenci domagają się, aby firmy z branży opakowań do artykułów spożywczych zapewniały niespotykane dotąd standardy higieny. FPC jest już o krok od osiągnięcia poziomu 100 procent. Ale jeśli chodzi o ten jeden procent, którego wciąż brakuje, wsparcie ze strony dostawców technologii, takich jak SICK, jest wprost nieocenione.

„W FPC Food Plastics nie używamy naszej technologii do sortowania według jakości. Skupiamy się na analizie przyczyn i eliminujemy problem u źródła. Jednakże kontrole są nieodzowne, a nie możemy ich przeprowadzać ręcznie, ponieważ jest to zbyt drogie, a czasami niemożliwe ze względu na prędkość linii. Naszym sposobem na poprawę jakości jest automatyzacja” – mówi Donelly. „Nieustannie staramy się być coraz lepsi w tym, co robimy, a technologia firmy SICK pomaga nam osiągnąć 100 procent.”

Pozostałe teksty

Wydajne przetwarzanie obrazu: lepsza jakość, wyższa efektywność

Lody na patyku z pędzącej taśmy

Rozwiązania do identyfikacji autorstwa firmy SICK optymalizują przetwarzane mięsa w zakładach Goedegebuur

Indywidualne i łatwo konfigurowalne systemy wizyjne 2D i 3D – dzięki SICK AppSpace