Automatycznie większa opłacalność ekonomiczna w magazynie towarów: oto jedno z wymagań klientów firmy Jungheinrich. Dzięki komponentom bezpieczeństwa firmy SICK specjalista w dziedzinie intralogistyki – Jungheinrich – przekształca coraz więcej swoich pojazdów w pojazdy transportowe bez kierowcy (AGV). W ramach współpracy obu firm powstał nadzwyczaj zwrotny elektryczny wózek wysokiego podnoszenia – całkiem zgodnie z myślą, że razem można osiągnąć więcej.

Firma Jungheinrich automatyzuje wózki paletowe – zwrotność i bezpieczeństwo w celu zwiększenia wydajności przeładunku

Przedsięwzięcie zostało określone bardzo elegancko: „Płynny balet pojazdów zamiast ruchu stop-and-go” w przypadku wózków paletowych w magazynie towarów. A ujmując to bardziej rzeczowo, chodzi o wyższą wydajność pojazdów i związaną z tym wyższą wydajność przeładunku, ograniczenie kosztów i większą produktywność, na przykład dzięki wyższym prędkościom nawet w ciasnych zakrętach. I oczywiście również o maksymalne bezpieczeństwo ludzi, produktów i pojazdów.

Kluczem do bardziej wydajnych procesów jest automatyzacja. Firma Jungheinrich, jako lider w dziedzinie intralogistyki, jest ceniona jako dostawca ukierunkowanych rozwiązań automatyzacji procesów transportowych. Kierownik ds. rozwoju w dziale pojazdów transportowych bez kierowcy (AGV) w firmie Jungheinrich, Henrik Schröder, określa swoją firmę jako inicjatora innowacji na tym strategicznie rozwijającym się rynku. „Sprawiło to wprost, że wdrożenie tego projektu stało się po prostu koniecznością” – zauważa żartobliwie. Mówiąc o „projekcie”, ma na myśli opracowanie bezzałogowego wózka wysokiego podnoszenia o nazwie ERC213a, gdzie „a” oznacza zautomatyzowany.

Prawdziwą zaletą od samego początku było przy tym to, że nie było potrzeby tworzenia od podstaw nowych rozwiązań. Wersja zautomatyzowana opiera się bowiem na wieloletniej wiedzy w zakresie pojazdów, która jest już zawarta w obsługiwanych ręcznie modelach z serii ERC; od wielu lat służą one, w dużej mierze, do wszelkich prac załadunkowych i rozładunkowych.

Oczywiście dla klientów firmy Jungheinrich coraz większą rolę odgrywa również czynnik finansowy. W szczególności w logistyce coraz większym problemem jest także brak wykwalifikowanych pracowników: „Znalezienie pracowników obsługujących wózki wysokiego podnoszenia graniczy z cudem”, mówi Henrik Schröder. To prawdziwe wyzwanie, szczególnie dla firm pracujących w trybie 3-zmianowym. Zautomatyzowane pojazdy mogą skompensować ten niedobór pracowników.

Koniec jazdy „na styk”

Kolejnym czynnikiem jest bezszkodowy przepływ towarów. „W przeszłości uszkodzone produkty stanowiły znaczną pozycję w kosztach w następstwie „szorstkiej przyjaźni” z wózkami widłowymi. Pudła kartonowe wymagały pracochłonnego zabezpieczania za pomocą specjalnych osłon.” Henrik Schröder pamięta również oznaki zużycia wózków paletowych obsługiwanych przez kierowców: „Zawsze podjeżdżali na styk. A w przypadku pojazdu transportowego bez kierowcy nie znajdziesz na nim ani jednej rysy.” Dzięki nowemu wózkowi ERC213a towary mogą być rejestrowane przez fotoprzekaźniki odbiciowe, dalmierze i czujniki ultradźwiękowe firmy SICK i przemieszczane z dużo większą czułością. Ponadto zaś czujniki 3D do ochrony przed kolizjązapobiegają kolizjom pojazdów bez kierowcy z innymi pojazdami, które np. manewrują z podniesionym widelcem lub stoją zaparkowane.

Skaner do ochrony ludzi w kierunku jazdy: bezpieczeństwo przy dużej prędkości

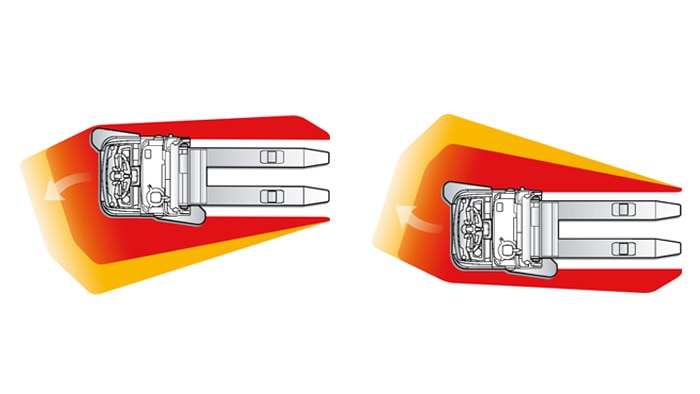

Kolejnym decydującym kryterium jest oczywiście prędkość. „Kiedy zaczynaliśmy opracowywać ERC213a, jeszcze przed oficjalną rynkową premierą postawiliśmy na laserowy skaner bezpieczeństwa microScan3 firmy SICK”, mówi Henrik Schröder. Zapewniają one dzięki 128 możliwym polom ochronnym widok nawet na 9 metrów do przodu. „Ale jechać szybko prosto przed siebie potrafi każdy”, mówi kierownik ds. rozwoju, odnosząc się do kwestii zwinności na zakrętach.

Im szybciej pojazd ma pokonywać zakręty, tym dalej laserowe skanery bezpieczeństwa muszą z wyprzedzeniem zabezpieczać trasę przejazdu. A im więcej dostępnych pól ochronnych, tym bardziej zwinny może być pojazd. Skanery microScan3 firmy SICK umożliwiają firmie Jungheinrich konfigurowanie dużej liczby pól ochronnych w sposób dostosowany do potrzeb. Inżynierowie z firmy Jungheinrich zaprojektowali wymagane pola ochronne wirtualnie przy użyciu narzędzia symulacyjnego i zaimportowali je do skanerów laserowych. Dennis Flottran, kierownik projektu częściowego ds. automatyzacji w firmie Jungheinrich, dostrzega pewną cechę szczególną współpracy z firmą SICK: „Funkcja importu skanera microScan3 umożliwia nam udostępnianie dużej liczby pól, a tym samym precyzyjne dostrajanie zakrętów.”

Nie ma powodu zwalniać – nawet w ciasnych zakrętach

W ten sposób powstał najpierw realistyczny obraz wcześniejszego schematu działania pojazdów w systemie. Do tego czasu istniał tylko jeden zestaw danych dotyczących prostokątnych pól ochronnych. „Kwadratowe, praktyczne, dobre” – komentuje Dennis Flottran – „ale w rzeczywistych warunkach u klienta podczas uruchamiania często konieczna była interwencja ręczna i dostosowywanie sposobu jazdy podczas pokonywania ciasnych zakrętów.”

Dzięki nowemu skanerowi microScan3, ERC213a może bezpiecznie omijać przeszkody, ponieważ potrafi lepiej dostosować się do rzeczywistej sytuacji. Dla firmy Jungheinrich nadzwyczaj ważna była wysoka rozdzielczość kątowa, ponieważ im dokładniej można zaprojektować pola ochronne, tym lepszą wydajność można uzyskać. Wózek wysokiego podnoszenia porusza się po wąskich przemieszczeniach torów bez większych strat prędkości. W ten sposób można na przykład uniknąć zatorów przed przejazdem przez wąskie drzwi przeciwpożarowe, gdy kilka pojazdów porusza się jeden za drugim.

Intuicyjne oprogramowanie do importowania pól ochronnych i przypadków monitorowania

Autorstwa firmy SICK jest również intuicyjne w obsłudze oprogramowanie Safety Designer do konfiguracji pól ochronnych. „Kompletny pakiet czujników wraz z oprogramowaniem zapewnił nam, jako programistom, dużą swobodę w projektowaniu pól ochronnych”, mówi Dennis Flottran. Ponadto ważna jest również odporność systemu: innowacyjna technologia skanowania safeHDDM® sprawia, że microScan3 jest szczególnie odporny na czynniki zakłócające, takie jak światło zewnętrzne lub pył.

Współpraca na rzecz ukierunkowanych innowacji

„Projektowanie tego pojazdu stanowiło dla nas interesujący przykład współpracy. Firma SICK wprowadziła na rynek microScan3 – my opracowaliśmy ERC213a”, wyjaśnia Henrik Schröder. „Zawsze od samego początku było między nami zrozumienie i otrzymywaliśmy szybkie wsparcie. Gdy pojawiał się problem, nikt nie zostawał z nim sam.” Partnerem firmy SICK w ramach współpracy był Daniel Salas, Key Account Manager for Industrial Vehicles: „Informacje zwrotne od firmy Jungheinrich umożliwiły nam ponownie znacznie ulepszyć oprogramowanie skanerów. To również bardzo nam pomogło.” Wspólna praca nad rozwiązaniami zwiększyła zdolność do innowacji po obu stronach.

Było to również widoczne w przypadku innych systemów czujnikowych, na przykład w przypadku koncepcji wykrywania obciążenia, gdzie już na wczesnym etapie wykraczano poza typowe przykłady rozwiązań. Wiązało się to z pytaniem, jakie jeszcze czujniki, oprócz tych typowych, można by jeszcze zastosować. Nie miało znaczenia, czy chodzi o enkodery, detekcję obciążenia czy też rozwiązania antykolizyjne – w wielu przypadkach udało się zastosować nowsze technologie, których wcześniej nie było na liście. Dlatego też w ERC213a zostały wykorzystane wszystkie obecne możliwości techniczne. Umożliwiło to szybsze pokonywanie zakrętów, zapewniło wyższą wydajność i większe bezpieczeństwo.

Henrik Schröder podsumowuje te zalety na przykładzie: „W przypadku nowego modelu ERC213a dzięki możliwościom technicznym czujników firmy SICK do ochrony ludzi udało się nam udokumentować wzrost przepustowości o 20% w porównaniu z pojazdem wykorzystującym poprzednią koncepcję pola ochronnego”. Jeśli klient potrzebował dotychczas pięciu pojazdów, teraz to samo zadanie spełniają cztery. Daniel Salas żartobliwie przeprasza: „Teraz sprzedajecie mniej pojazdów”. Na co Henrik Schröder odpowiada: „A Wy sprzedajecie mniej skanerów.”

Jungheinrich

„Ameise” jest wśród wózków paletowych tym, co „Jeep” symbolizuje wśród pojazdów terenowych: nazwa produktu już dawno stała się określeniem rodzajowym. Twórca „mrówki”, firma Jungheinrich, jest znany w firmach transportowych i na budowach na całym świecie jako producent żółtych wózków paletowych i wózków widłowych. W ciągu prawie 70 lat hamburska firma rozwinęła się do poziomu działającego na arenie międzynarodowej usługodawcy w różnych obszarach intralogistyki, który dysponuje 23 oddziałami i bazami. Portfolio jego usług sięga od wspomnianej mrówki aż po w pełni zautomatyzowane systemy logistyczne z inteligentnymi rozwiązaniami programowymi.

Pozostałe teksty

System kamer zmniejsza niebezpieczeństwo kolizji wózków widłowych

Detekcja wycięć w paletach za pomocą czujnika wizyjnego do zdjęć 3D

SICK i MasterMover – wkrocz bezpiecznie w świat Przemysłu 4.0

Innowacyjna logistyka wewnętrzna: AutoBox z czujnikami nawigacyjnymi i czujnikami bezpieczeństwa firmy SICK w teście pilotażowym w BMW

Safe Motion: Non-stop safe processes