-

Startpagina

-

Pliant en SICK bieden inzicht met volumescanoplossing voor Suiker Unie

-

Startpagina

-

Pliant en SICK bieden inzicht met volumescanoplossing voor Suiker Unie

Pliant en SICK bieden inzicht met volumescanoplossing voor Suiker Unie

9-jun-2020

Hoe groot is de suikerbietenberg?

Midden in de bietenberg van Suiker Unie in Dinteloord staat een hoge paal met bovenop een SICK LiDAR-scanner. Dankzij het denkwerk en de slimme software van systemintegrator Pliant heeft Suiker Unie nu om de tien minuten inzage in het actuele volume van de bietenvoorraad. Zo kunnen voorraadtekorten eerder worden gesignaleerd en onnodige vrachtwagenfiles worden voorkomen.

Tijdens de bietencampagne van begin september tot en met januari zijn de suikerfabrieken van Suiker Unie volop in bedrijf. In het Nederlandse Dinteloord en Vierverlaten en in het Duitse Anklam zetten de suikerfabrieken de bieten om in zuivere kristalsuiker en diksap. Projectmanager Peter Roozen van Suiker Unie: “Na de campagne leggen we de fabrieken stil voor onderhoud en investeringen. In mei starten we een deel van de fabriek weer op. Van het tussenproduct diksap, dat we tijdens de vorige campagne hier in grote tanks hebben opgeslagen, maken we dan weer suiker.” Naast de suikerfabrieken die de pure en witte kristalsuiker produceren, heeft Suiker Unie ook nog twee specialiteitenfabrieken: “Hier maken we bekende producten zoals suikerklontjes, stroop en basterdsuiker.”

Inzicht in de bietenvoorraad

Suiker Unie is een coöperatie: de onderneming is geheel in handen van boeren die hun suikerbieten aan de fabriek leveren. Om de aanlevering beter te stroomlijnen, is inzicht in de hoeveel¬heid bieten die klaarliggen voor verwerking, essentieel. Roozen: “Er komen hier zo’n zestig vracht¬wagens per uur aanrijden. Zij storten hun bieten dan in de bunkers. Vandaaruit worden deze naar het washuis geleid. Naast de bunkers ligt een grote opslagruimte op het fabrieksterrein die we het GOR noemen. Hiermee kunnen we een storing opvangen. Ook zorgen we met het GOR ervoor dat we ook op zondag voldoende voorraad hebben. Dan is er namelijk tussen 7.00 en 19.00 uur geen bietenaanvoer.” Bij een ernstige verstoring groeit de bietenvoorraad op het GOR heel snel. “Op een gegeven moment is het zo vol, dan kunnen de vrachtwagens hun bieten er niet meer kwijt. Dan staan vrachtwagenchauffeurs er onnodig te wachten.”

Van handmatige naar continue meting

“Tot nu toe werd elke ochtend een handmatige meting van de bietenvoorraad gemaakt. We reden dan met een auto rond de bietenberg en op basis van het aantal gevulde vlakken, waarin we het GOR hebben verdeeld, maakten we een schatting. Maar die meting vindt slechts één keer per dag plaats. Bovendien is het meetresultaat niet heel nauwkeurig. Door continue meting van de bietenberg kunnen onze medewerkers die verantwoordelijk zijn voor transport en planning, eerder aan de bel trekken.”

Software van Pliant

Om de bietenberg te kunnen monitoren, nam Suiker Unie systemintegrator Pliant BV in de arm. Ingenieur Simon Mingaars van Pliant BV legt uit: “Wij ondersteunen bedrijven bij het ontwikkelen van technische oplossingen. Kern van onze waarde zit in onze software. Bij elk project maken we gebruik van onze bestaande generieke bouwblokken. Of we creëren nieuwe bouwblokken die we kunnen hergebruiken in andere projecten. We hebben daar inmiddels een grote bibliotheek mee opgebouwd die we onze ‘blokkendoos’ noemen. Naast 2D vision technieken hebben we zeer specialistische 3D vision technieken ontwikkeld.”

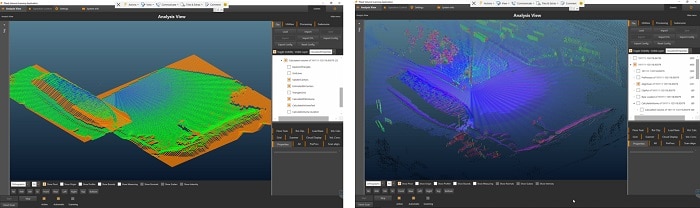

“Neem bijvoorbeeld de point-cloudtechniek die we hier bij Suiker Unie hebben toegepast. Dat is echt onze specialiteit. We kunnen heel nauwkeurig een 3D-puntenwolk creëren. Daarin kunnen we detecteren, classificeren, rekenen en zelfs beweging compenseren. Sinds kort kunnen we ook volume berekenen met behulp van zo’n 3D-puntenwolk. Dat kwam hier heel goed van pas.”

Drones en 2D-camera's

Roozen vertelt hoe Suiker Unie eerder probeerde het bietenbergvolume in kaart te brengen: “Eerst hebben we een test gedaan met drones, maar dat is niet echt werkbaar. Het duurt gewoonweg te lang, voordat je daar resultaten uit krijgt. Bovendien moet iemand die drone besturen – dat is wettelijk vastgelegd. Als het mistig is, zie je niks, en als het waait, is het heel lastig om goed te meten.” Ook passeerden verschillende 2D-camera’s de revue: “Daarbij liepen we ook tegen het probleem van zonlicht, mist, sneeuw en regen aan.”

Uiteindelijk kwam Suiker Unie bij systemintegrator Pliant terecht. Essentieel onderdeel in de geboden oplossing vormt een SICK LiDAR-scanner. Mingaars: “LiDAR (afkorting van Light Detection And Ranging of Laser Imaging Detection And Ranging – red.) is een technologie die de afstand tot een object of oppervlak bepaalt door middel van het gebruik van laserpulsen. Door beweging van de SICK-scanner, gekoppeld aan een encoder, kunnen we er een 3D-puntenwolk mee creëren. We hebben de oplossing inmiddels geplaatst. Samen met Suiker Unie zijn we nu bezig om de finetuning te doen.”

“Heel veel SICK-scanners”

Over de keuze voor een LiDAR-scanner van SICK is Mingaars duidelijk: “SICK was een van de eerste met LiDAR-scanners. Hun scanners zijn betrouwbaar en nauwkeurig. We hebben al heel lang een bouwblokje van al die LiDAR-scanners in onze ‘blokkendoos’ zitten. Dus het is voor ons ook een makkelijke keuze. Neemt niet weg dat we altijd op zoek zijn naar de nieuwste technieken. Ook dat aspect is goed gecoverd bij SICK: ze innoveren constant en komen telkens met nieuwe scanners.”

Voor het project in Dinteloord speelde ook het scanbereik een grote rol. Roozen: “We hebben maar weinig andere scanners gezien die zo ver kunnen scannen: 250 meter maximaal bij 90% reflectie en 120 meter bij 10% reflectie. Dat laatste hebben we hier echt nodig, want als bieten droog zijn en er veel zand omheen zit, zijn ze bijna zwart.” Vanwege het oppervlak van de GOR staat de oplossing van SICK en Pliant midden in de bietenberg.

Mingaars vult aan: “Verder is de support van SICK ook heel erg goed. Je belt en krijgt meteen antwoord. Toen we een klein foutje in deze LiDAR-scanner constateerden, hebben we het meteen gemeld. Samen met de application engineer hebben we dat mooi weten op te lossen. Ook dát is voor ons altijd weer een reden om heel veel SICK-scanners gebruiken.”

Uitrol in Groningen

Suiker Unie is tevreden over de resultaten die de volumescanoplossing van Pliant tot nu toe laat zien. Mingaars: “Als alles straks volledig geoptimaliseerd is, gaan we onze volumescanner ook graag uitrollen bij andere klanten. Er zijn vele bedrijven met een productopslag voor wie onze oplossing zeer interessant kan zijn.” Roozen: “Neem bijvoorbeeld onze suikerfabriek in Vierverlaten. Die gaan binnenkort ook gebruikmaken van de volumescanoplossing van Pliant en SICK.”

Alles van de biet wordt hergebruikt

Als circulair gerichte onderneming heeft Suiker Unie niet alleen aandacht voor de suikerproductie. Projectmanager Peter Roozen: “Met bedrijfsonderdelen als Cosun Biobased Products en Green Protein zorgen we ervoor dat alle restproducten van de suikerproductie worden hergebruikt. Zo maken we er diervoeding, kalkmeststof en groen gas van. Zelfs het zand, de aarde en de stenen die vrijkomen bij het wassen van de bieten, hergebruiken we. Met zand en aarde worden dijken opgehoogd en de stenen worden verwerkt tot grind.”

Roozen vervolgt: “Bieten bestaan voor zeventig procent uit water. Al het water dat uit de bieten komt, gebruiken we weer om ons eigen proces op gang te houden. In het begin van het proces halen we een kleine hoeveelheid water uit de rivier. Voor de rest draait het eigenlijk allemaal vanzelf.”

Wachten aub

Uw aanvraag wordt bewerkt...