Toenemende variëteit aan types, frequentere modelwisselingen, schommelingen in aantallen: De veranderende marktomstandigheden vragen om geschikte en concurrerende productieoplossingen – zo o.a. om nauwkeurige 3D-metingen bij toenemende snelheden in flexibele productieprocessen. Nultolerantie ook bij de kleinste fouten en onregelmatigheden is de orde van de dag. KUKA gebruikt in zijn SmartProduction Center in Augsburg de 3D-streaming-camera Ranger van SICK voor de ordergerelateerde controle van de actuele bezettingssituatie.

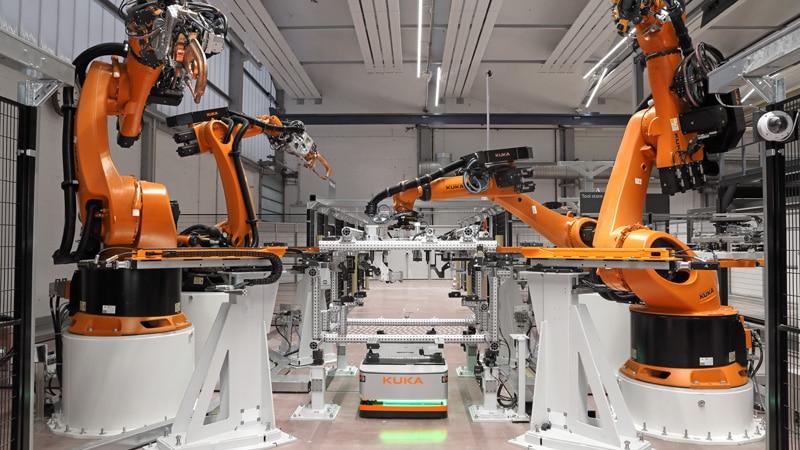

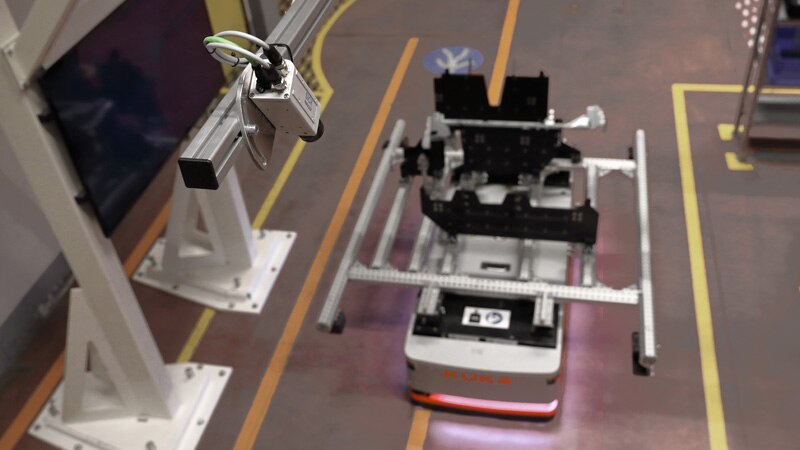

Op de locatie Augsburg loopt sinds maart 2018 een proefinstallatie, waarop autodeuren en wielkastbruggen van verschillende autotypen en -merken op één en hetzelfde systeem worden gefabriceerd. Deze functioneert naar het principe van de matrix-productie, waarbij gestandaardiseerde productiecellen, die allemaal zijn uitgerust met productneutrale basisfunctionaliteiten, afhankelijk van opdracht en batchgrootte zijn uitgerust met productspecifieke gereedschappen. Robots halen de door de AGV geleverde component op en voegen het samen met de juiste technologie. Beschouwt men de matrix-productie als gesloten systeem, waarvan de toestanden volledig bewaakt en traceerbaar zijn, moet dit systeem op een plaats worden toegevoerd aan het te verwerken materiaal. Vooral aan deze interface moet zijn gewaarborgd, dat de toegevoerde componenten in het juiste aantal, het juiste type, in de juiste positie en in de gevraagde kwaliteit worden toegevoerd. De componenten passeren deze interface door middel van AGV; een highspeed-camera controleert aan de hand van referentiemarkeringen, of het AGV met de juiste componenten uitgerust resp. of deze in orde zijn.

Geen verkeerd onderdeel in de lijn dankzij snelle 3D-meting en MultiScan

Het AGV gaat naar het toevoerstation van het magazijn binnen; de medewerker wordt met een systeem „Pick by light and display“ geleid, welke component hij in de componentopname van het AGV moet leggen. Vervolgens start hij de bezettingscontrole: De highspeed-camera van SICK gaat over de component en draagt de geometrie-informatie via ethernet over aan een centrale computer. De geïntegreerde beeldverwerkingsbibliotheek HALCON genereert daaruit een puntenwolk van de actuele bezettingssituatie, welke wordt vergeleken met de specificaties. Via OPC-UA-communicatieprotocol kunnen gegevens optioneel naar KUKA cloud-oplossingen worden geüpload. De datavoorverwerking in de camera maakt een hoge meetsnelheid mogelijk

Cyclustijden van onder een minuut in de auto-industrie kan de camera met een kloksnelheid van 30 kHz bij 200 regels probleemloos bedienen en is momenteel één van de snelste 3D-camera's op de markt.

„Wij hebben hoge vereisten met betrekking tot meetnauwkeurigheid, resolutie en proceszekerheid. Met de 3D-streaming-camera Ranger van SICK kunnen deze vereisten ook bij de hier gevraagde grote meetvolumes van 4,20 m lengte, 2,20 m breedte en een meter diepte worden gegarandeerd“, beschrijft Martin Eberl, ontwikkelingsingenieur bij KUKA. „Enerzijds moeten grote componenten worden gecontroleerd, anderzijds moeten kleine afwijkingen, zoals een situatie met een dubbele plaat, worden herkend, indien de medewerker bijvoorbeeld per ongeluk twee componenten op elkaar heeft gelegd. Zo moet de camera een hoogteverschil van 0,8 mm betrouwbaar herkennen. Gebaseerd op deze vereisten hebben wij een camera met een hoogteresolutie beter dan 0,2 mm bij een meetvolume van rond 9 m³ gezocht. Door het flexibele concept van de 3D-streaming-camera Ranger van SICK konden wij de optimale set-up voor onze taakbeschrijving m.b.t. meetbereik en meetvolume realiseren.“

Snelle 3D-meting en MultiScan voor geavanceerde industriële oplossingen

Ranger-camera's bieden hoge flexibiliteit en kunnen worden geconfigureerd voor de meest uiteenlopende behoeften. Met zijn hoge 3D-meetsnelheid, gegevenskwaliteit en de flexibele MultiScan-functie dient de camera wereldwijd als hoofd-beeldverwerkingscomponent in controlesystemen. Ranger-camera's extraheren onafhankelijk van contrast of kleur de daadwerkelijke 3D-vorm van objecten. Deze vorm kan worden gebruikt voor de meting van hoogte en volume, om vormdefecten te lokaliseren en om een kwaliteitsindeling of sortering op maat uit te voeren. Met het MultiScan-concept kan een veelheid aan andere objectkenmerken zoals bijvoorbeeld contrast, glans en laserstrooiing worden gemeten – en dat allemaal gelijktijdig! Dit maakt betrouwbare beslissingen en goedkope oplossingen mogelijk, omdat slechts één Ranger-camera nodig is, om alle informatie te verstrekken.

De goed-slecht-deelherkenning door een beeldverwerkingssensor is het klassieke voorbeeld van een binaire beoordeling – heeft in eerste instantie weinig te maken met een toekomstgerichte oplossing voor de Smart Factory. Laat u de door de sensor in het inspectieproces geregistreerde gegevens er echter voor gebruiken, concrete maatregelen ter voorkoming van slechte delen te nemen, dan verandert dit het meerwaardepotentieel en de voordelen van de beeldverwerkingsoplossing immens.

Flexibiliteit en productiviteit in balans

batchgrootte 1 is de uitdaging van de machinebouw. Kleine aantallen en geïndividualiseerde massaproducten zijn de sleutelbegrippen van Industrie 4.0. Om deze te activeren moet een machine of systeem kunnen worden aangepast aan variabele producttoevoer en aan uiteenlopende formaten. Alleen zo kunnen goederen individueel volgens wens van de klant tot aan batchgrootte 1 en aangepast aan de schommelingen in de vraag flexibel en efficiënt worden geproduceerd.

Het KUKA SmartProduction Center zet de veelzijdige en flexibele matrix-oplossing om in realiteit. Verschillende producten kunnen daarmee op één en hetzelfde systeem, dat door de KI-gebaseerde software KUKA smartProduction_control wordt gestuurd, worden geproduceerd - er kan geïndividualiseerd worden geproduceerd.

Verdere bijdragen:

Tastbaar succes is een grote puzzel - perfect samenspel bij robot vision

sensorintelligentie in de automobielproductie transporteert elektromobiliteit

sensoroplossingen voor robotsystemen:

Samenwerking op gelijke voet – sensoroplossingen voor de robotsystemen van SICK