Meglio che nulla metta i bastoni tra le ruote ai manipolatori per forgia del Siegerland Le macchine di trasporto e manipolazione di DANGO & DIENENTHAL possono pesare fino a 1000 tonnellate. Inoltre, i loro carichi pari fino a 350 kg sono anche incandescenti: sebbene in questo caso il settore dell’acciaio parli di semilavorati “warm”, ovvero “caldi”, si intende un pezzo fucinato incandescente che può raggiungere una temperatura di 1200 gradi Celsius. Dunque, la necessità di sicurezza operativa nell’impiego pratico è elevatissima. La tecnologia di visione 3D di SICK garantisce ai conducenti di manipolatori per forgia e di trasporto una migliore visuale - soprattutto nella parte posteriore.

Visuale libera per manipolatori per forgia e trasporto grazie alla visione 3D

DANGO & DIENENTHAL costruisce macchine mastodontiche per i suoi clienti del settore metallurgico e dell’acciaio. Non meno sorprendente è il materiale trasportato da questi massicci manipolatori di trasporto di Siegen dalle loro gigantesche pinze. Si tratta infatti di blocchi di acciaio incandescenti che viaggiano alla volta di una pressa di forgiatura idraulica delle dimensioni di una piccola chiesa. Vista la grandezza, è difficile mantenere in ogni momento la panoramica sull’interno ambito di lavoro. Rispetto alla dimensione, l’operatore sembra uscito da un modellino in miniatura. Nonostante le dimensioni incredibili, i processi di formatura e i trasporti da effettuare con il manipolatore vanno sempre svolti con precisione. La persona alla guida deve quindi sapere ciò che fa e non solo mentre procede in direzione della pressa di forgiatura.

Rilevanti informazioni per il conducente

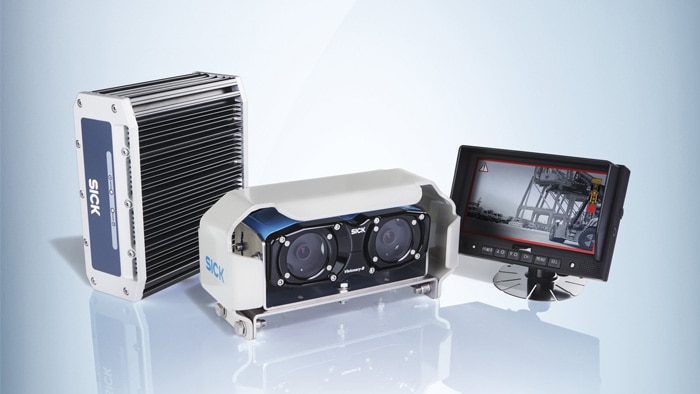

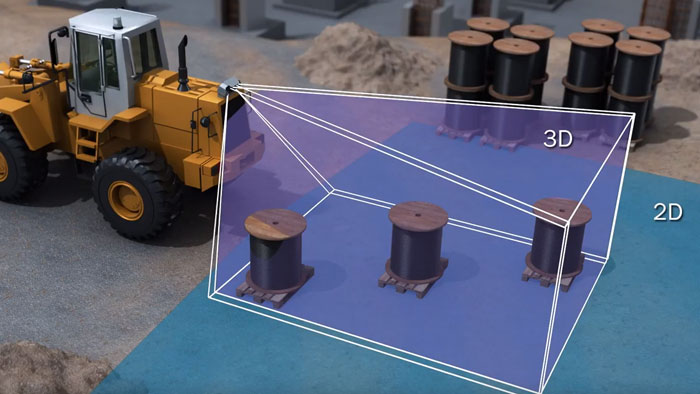

Come assistente di guida alla retromarcia, DANGO & DIENENTHAL utilizza un sistema con videocamera attivo, il sensore di visione 3D Visionary-B di SICK. Sulla base del principio stereoscopico, si nasconde una tecnologia con cui è possibile riconoscere in modo affidabile oggetti, struttura o ostacoli all’interno di uno spazio tridimensionale. Infatti, il sistema mostra sul monitor ogni immagine della videocamera come un’immagine dal vivo. Grazie agli algoritmi intelligenti, solamente gli oggetti rilevanti innescano un segnale di avviso. Tra questi rientrano gli ostacoli come materiali logistici, altri veicoli o persone, che si trovano nell’area di marcia dietro queste enormi macchine di manipolazione. Le tipiche cause di collisione possono essere, ad esempio, pallet, container o carrelli elevatori parcheggiati nell’area di marcia. Infine, quali oggetti innescano un segnale di allarme e quali no, possono essere configurati in modo personalizzato dagli utenti del sistema di assistenza al conducente Visionary-B di SICK.

Costruzione robusta della videocamera

“Il nostro committente era alla ricerca di una soluzione di sorveglianza dello spazio posteriore della macchina. I sistemi che aveva usato sino a quel momento non erano riusciti a soddisfare quel requisito”, almeno secondo i report della sezione Sviluppo di DANGO & DIENENTHAL. La tecnologia sviluppata da SICK, grazie alla procedura tridimensionale tanto comprovata quanto robusta, funziona perfettamente e in assoluta sicurezza in ambienti industriali difficili come cave, miniere e aziende nel settore dell’acciaio. L’aver rinunciato a parti mobili, rende questa soluzione praticamente insensibile a vibrazioni e urti. Per l’utilizzo nei manipolatori di trasporto dell’azienda DANGO & DIENENTHAL, la custodia della videocamera, già di per sé robusta e antipolvere, è stata installata all’interno di un’ulteriore cassetta metallica, con l’obiettivo di proteggere l’unità anche dal calore. Per via della cattività visibilità dello spazio posteriore, l’impiego del sistema è avvenuto al di fuori della specifica in relazione ad altezza di montaggio e angolo di apertura. Ecco perché, l’installazione è stata convalidata insieme agli esperti di SICK mediante corrispondenti routine di test antecedenti all’utilizzo in serie.

Sistema di preallarme nell’angolo morto

Complessivamente, deve essere garantito che le condizioni ambientali avverse di un’azienda metallurgica non influiscano negativamente né confondano il sistema di assistenza al conducente 3D. Tuttavia, l’affidabilità non si riduce solamente per via dell’allarme acustico o a colori mostrato sul display e che appesantisce il lavoro del conducente, emesso a causa degli eventi o delle incongruenze nell’immagine posteriore. Il focus sta piuttosto nel segnalare le situazioni realmente critiche. Ogni allarme di guasto riduce la fiducia nel sistema. Infatti, secondo gli addetti alla messa in servizio di DANGO & DIENENTHAL: “Si perdeva tempo durante il trasporto, e questo, tra l’altro, ritardava il processo di forgiatura. Del resto,il conducente del manipolatore può lavorare in velocità solamente se è sicuro che il percorso in retromarcia è sorvegliato in modo affidabile. Continui movimenti in avanti e indietro sono necessari al fine di riposizionare i semilavorati incandescenti. Ecco perché Visionary-B di SICK è una soluzione ottimale per noi.”