Comment gérer de manière sûre le convoyage de matériel sur sa ligne de production sans perte de productivité ?

3 mars 2023

À la suite de votre appréciation des risques, vous avez décidé de protéger votre machine, outil de production, ligne d’assemblage par des protecteurs physiques. Cela a permis de séparer la zone opérateur de la zone dangereuse de manière simple et passive. Cependant pour que ces outils produisent, il faut que vous ameniez des produits et matériaux au sein de cette enceinte fermée soit pour alimenter le processus de fabrication soit pour évacuer les produits finis. Il est donc nécessaire de faire des ouvertures dans la protection périmétrique. Ces ouvertures peuvent représenter des voies d’accès pour les opérateurs à la zone dangereuse. Pour autant, le matériel en circulation doit pouvoir passer.

Comment empêcher alors l’accès aux opérateurs à travers ces ouvertures tout en laissant passer les objets ? Autrement dit, comment différencier un opérateur d’un objet qui doit pouvoir passer sans déclenchement de la sécurité de la machine ?

Afin de vous guider dans la stratégie de protection la plus adaptée à votre application, nous vous proposons un guide de sélection parmi diverses solutions en bas de cet article. Il est basé sur quelques questions simples sur les objets et la manière dont ils sont transportés à travers l’ouverture. En plus de ces critères, vous retrouverez les avantages et limites de chaque solution permettant ainsi un choix en cohérence avec vos habitudes de travail et vos compétences.

De quelle manière est transportée l'objet ou les matériaux dans la zone dangereuse ?

1. L'objet est déposé par l'opérateur manuellement

Dans ce cas, au moment du passage dans la zone dangereuse, il ne sera pas possible de faire une distinction entre l’opérateur et l’objet transporté. Les stratégies adoptées sont alors souvent l’utilisation d’un sas. Cette solution présente l’avantage d’être compatible avec toutes formes d’objet, qu’elles que soit leur taille la rendant très flexible. En revanche, l’opérateur doit généralement vérifier que la zone soit vide avant de déclencher le réarmement puis le redémarrage. Le processus est donc légèrement ralenti mais cette mesure permet d’éviter des stratégies de détection parfois complexe.

Lorsque le processus de fabrication nécessite de ne pas être arrêté pour des questions de productivité par exemple, alors il est possible de créer un magasin où les produits sont disposés les uns derrières les autres. L’objet doit alors couvrir l’ensemble de l’ouverture et être un obstacle suffisant pour empêcher l’accès pour l’opérateur à la zone dangereuse. On viendra alors contrôler la présence d’objets dans le magasin avec une solution de type SafeGuard Detector. L’objet en magasin se comportant alors comme un protecteur mobile dont on vérifie sa présence en continu.

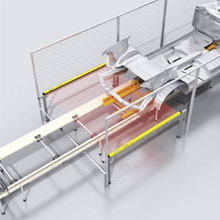

2. L’objet est transporté de manière automatique (convoyeur à bande, convoyeur aérien, AGV, …)

En fonction de la taille de l’objet qui est transporté et de la taille de l’ouverture, les stratégies peuvent être différentes. Il est donc nécessaire de s’interroger sur quelle partie du corps de l’opérateur peut traverser l’ouverture.

Quelle partie du corps peut traverser l’ouverture ?

1. L’opérateur ne peut passer que le bras

Alors une mesure de protection supplémentaire telle qu’un tunnel (mettre le lien vers le document) peut suffire. Pour rappel, selon la directive machine, la stratégie de réduction des risques doit être dans l’ordre :

- supprimer le danger ou le limiter par construction (mesure intrinsèque)

- si ce n’est pas possible alors il faut privilégier une solution avec des protecteurs avant d’en envisager une autre avec des dispositifs de protection.

- Le tunnel doit être dimensionné de telle sorte que l’opérateur ne puisse atteindre la zone dangereuse à travers cette ouverture. Cette solution est adaptée pour les petites ouvertures car au-delà de certaines dimensions, le dispositif devient inopérant seul (se référer par exemple à la norme EN ISO 13857 ou la norme EN415 pour les machines d’emballage).

2. L’opérateur peut passer en entier par l’ouverture

Alors il est nécessaire de détecter lorsque la personne passe par l’ouverture et de la distinguer de l’objet ou du matériel devant passer à travers. De plus, il faudra estimer si le dispositif est capable de distinguer qu’un opérateur cherche à passer en parallèle de l’objet.

Est-ce que l’opérateur a la possibilité de passer en parallèle de l’objet ?

Lorsqu’un objet passe à travers un dispositif de protection. Cela peut générer des zones à l’arrière ou à côté de l’objet où le capteur ne pourra détecter. On parle alors de zone aveugle. Il est donc primordial d’estimer si l’objet devant passer dans l’ouverture empêche quelqu’un de passer en parallèle et ce, en estimant tous les formats d’objets devant passer.

1. L’ouverture est de la même taille que les objets devant la traverser sans laisser de place pour qu’un opérateur passe en parallèle

On retrouvera les solutions bien connues d’inhibition. Le principe est d’avoir un dispositif de détection (barrage immatériel de sécurité, scrutateur laser de sécurité, radar de sécurité, …) qui vérifie si quelqu’un passe l’ouverture. La fonction de sécurité de ce dispositif est ensuite désactivée de manière automatique et temporaire le temps que l’objet passe puis est réactivée. Il existe notamment 2 stratégies pour la détection de l’objet.

• La 1ère stratégie consiste alors à ajouter un système de détection de l’objet. Il peut être réalisé par 2 signaux distincts, par exemple venant de 2 cellules placées astucieusement. Elles seront activées suivant une séquence et une temporisation prédéfinie. Il ne faut en aucun cas qu’un opérateur puisse les déclencher accidentellement suivant les schémas définis. Cette solution est très répandue et assez simple à mettre en œuvre. Cependant elle nécessite de positionner et aligner les capteurs de manière adéquate et utilise une empreinte en sol pouvant être importante pour les machines compactes.

• La 2ème stratégie consiste à utiliser des informations process déjà présentes et qu’un opérateur ne puisse frauder de manière raisonnablement prévisible. On parle alors de solution safe entry/exit. Cela peut consister à l’association d’un lecteur code-barre et au suivi de position de palette sur un convoyeur à bande, par exemple. Cette solution présente l’avantage de ne pas dédier des capteurs à la seule détection d’objets pour l’inhibition ce qui permet de gagner du temps lors du montage et de la maintenance.

• Enfin, en plus des solutions d’inhibition, il existe une 3ème stratégie consistant à différencier un objet d’une personne par sa forme. Le principe consiste à avoir un dispositif de protection capable d’évaluer la forme de l’objet et donc d’être capable de classifier s’il s’agit d’un objet autorisé, ou d’un objet autre, qui peut être une personne ou un objet inattendu. Il existe des solutions tel que le Smart Box Detection qui permette ainsi de différencier un objet rectangulaire d’une personne. Ces solutions permettent une installation rapide et très simple sans avoir à disposer de capteurs supplémentaires pour la différenciation homme / matériaux.

L’ouverture est plus grande que les objets devant passer au travers et permet à un opérateur de passer en parallèle

3 stratégies sont possibles :

• La 1ère consiste à mettre en place des protecteurs mobiles adaptés à l’objet passant au travers afin d’empêcher l’opérateur de passer sans être détecté. Cette solution est couramment utilisée lorsque des objets de différentes tailles doivent passer mais que le changement de format n’a lieu que rarement et le nombre de possibilités est réduit. Cela permet alors de revenir à des solutions plus simples telles que vu précédemment.

• La 2ème stratégie consiste à utiliser un ou plusieurs dispositifs de protection capables de surveiller une forme particulière tel qu’un scrutateur laser de sécurité. Lorsqu’il n’y a pas d’objet dans l’ouverture, le dispositif détecte toute intrusion dans l’ouverture. Lorsqu’il détecte un objet de forme prédéfini, alors il bascule sur une zone de détection tout autour de l’objet. Il est possible de développer ce type de comportement à l’aide de scrutateurs de sécurité et d’un contrôleur de sécurité par exemple mais il existe également des package pré-établis tels que le Safe Portal. Ces solutions nécessitent une configuration et l’utilisation de logique plus complexes que les solutions plus classiques évoquées précédemment mais permet plus de flexibilité et un temps de changement de format beaucoup plus rapide et donc de gagner en productivité.

• La 3ème stratégie consiste à s’intéresser non pas à l’objet qui passe à travers l’ouverture mais au support sur lequel il est positionné. En effet, si on considère une palette ou un skid (ou luge) dans l’automobile, le support présente des zones ouvertes permettant de voir à travers et de distinguer lorsqu’un opérateur passe en parallèle. Ce type de solution permet uniquement de détecter un contournement par le côté. Le dispositif de détection intelligent C4000 Fusion est alors positionné en parallèle du convoyeur et se charge de distinguer les pieds de palette ou les supports du skid des jambes d’une personne. Cela nécessite de configurer au préalable les tailles des supports. Le dispositif détectera la différence avec les jambes d’un opérateur car lorsque ce dernier marche la distance entre ses jambes varient. Ce type de protection horizontal nécessitera généralement une empreinte au sol plus importante mais permet sur des ouvertures de taille importante et pour lesquelles des objets de taille différentes doivent traverser et de maintenir la sécurité des personnes.

Conclusion

Comme vous l’avez constaté, la sécurisation des points d’accès pour les personnes et les matériaux transportés relève de plusieurs défis et attentions particulières tant en termes de capacités de détection mais aussi sur l’analyse des contournements possibles des solutions. Afin de revenir plus en détails sur les produits et d’avoir un assistant conseil synthétique sur le choix, nous vous proposons de télécharger notre guide complet.

Ces sujets pourraient vous intéresser

Veuillez attendre

Votre demande est en cours de traitement...