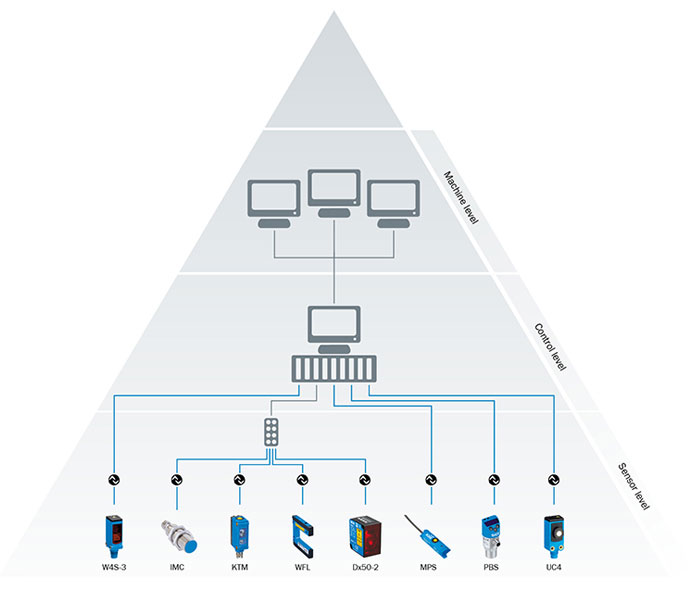

Industrie 4.0 : Connectivité à distance au niveau du capteur

La connectivité à distance avec les systèmes de fabrication automatisés est rapidement devenue une exigence habituelle dans l'ensemble de l'industrie manufacturière. Et pour une bonne raison : la capacité de surveiller, de programmer et de diagnostiquer des systèmes rapidement et de pratiquement n'importe où est essentielle. Avoir toutes les données facilement accessibles depuis un seul endroit permet de s'assurer que tout problème survenant au niveau du capteur peut être identifié et résolu en temps voulu.

La surveillance à distance flexibilise également la localisation des équipements et des personnels, ce qui entraîne une réduction des coûts, une meilleure efficacité et une polyvalence accrue pour s'adapter aux changements internes et aux tendances extérieures. La connectivité à distance permet également aux ingénieurs et aux managers, à tous les niveaux, de planifier et de prendre des décisions en temps réel en fonction des données provenant directement de la source, à savoir les machines elles-mêmes.

La connectivité à distance et l'Internet industriel des Objets

La dernière avancée dans cette progression de la connectivité à distance permet maintenant aux OEM et aux utilisateurs de systèmes d'accéder aux données des capteurs. Nombre de ces capteurs issus des dernières générations sont équipés pour fonctionner sur la plupart des plates-formes communes de communication à distance, telles que IO-Link, EtherNet / IP, ProfiBUS, ProfiNET et EtherCat.

Voir au cœur de la productivité

Les capacités d’intelligence axées sur la productivité, incorporées dans certains les capteurs d'aujourd'hui, offrent plusieurs avantages. Des fonctions d'apprentissage ou de paramétrage à distance permettent aux utilisateurs de mettre en service et de régler l'appareil à partir d'un lieu sûr et commode sans avoir à démonter la machine. En conséquence, les utilisateurs peuvent planifier, coordonner et mettre en œuvre des actions correctives et des activités de maintenance préventive impactant au minimum le fonctionnement général de l'installation.

Surveillance de l’état du capteur

Les capteurs intelligents sont également dotés d’autodiagnostic. Grâce à la connectivité à distance, un capteur peut remonter diverses informations sur son état : accumulations de saleté et de graisse qui peuvent entraver les performances, incohérences de fonctionnement qui, sans intervention, pourraient bien empirer et nécessiter un remplacement du composant. Les changements d'alignement résultant de l'usure ou des impacts avec des objets peuvent également être signalés.

Par exemple, les scanners laser de sécurité qui protègent les opérateurs contre les risques liés aux processus peuvent être contrôlés et réglés à distance. Les employés de maintenance ont alors la possibilité de traiter des problèmes tels que : des vitres sales ou obscurcies, des champs de balayage enfreints et des cas où une réinitialisation peut être requise, ou le besoin de remplacer un appareil.

Certains capteurs intelligents offrent la possibilité d'alerter les utilisateurs de maintenance à une condition spécifiée (ex : accumulation de saleté minimale et excessive). Souvent, les utilisateurs peuvent ajuster les paramètres du capteur pour compenser ces situations, en maintenant le système opérationnel assez longtemps pour coïncider avec un calendrier de maintenance et de temps d'arrêt plus pratique, moins coûteux et moins perturbateur.

Est-ce pertinent de surveiller à distance les capteurs?

Bien que les fabricants aiment l’idée de données machine instantanément accessibles, ils doivent être sûrs que les économies générées par un tel investissement sont pertinentes. Suite à un récent sondage mené par l'Institut des fabricants de machines d'emballage (PMMI) aux États-Unis sur la surveillance à distance des machines, de nombreux répondants ont cité le coût et la compréhension limitée du bénéfice comme des obstacles à la poursuite de ces initiatives.

Pour cette raison, un fabricant doit évaluer une variété de facteurs spécifiques à l'entreprise, à l'usine et à la machine pour déterminer si la surveillance à distance par capteur est pertinente, et surtout faisable. Parmi les nombreuses considérations, citons:

- La taille de l'entreprise

- Le nombre et types de processus ou de systèmes à surveiller

- Systèmes de management actuel, données d’entrée et mesure

- Les objectifs de l'entreprise à long terme

- L’évaluation de l'actif

Les parcs machines existants d'un fabricant doivent également être évalués. Les capteurs intelligents peuvent moderniser plusieurs types d'équipements industriels existants, mais pas tous, générant ainsi le risque d'une vue partielle du fonctionnement et de la productivité de l’ensemble.

Heureusement, la décision d'incorporer le contrôle à distance via des capteurs intelligents n'est pas une proposition «tout ou rien». L'adaptabilité de ces technologies offre l'option d'effectuer une intégration progressive au sein d'une entreprise ou d'une installation à un rythme à la fois pratique et abordable.

La connectivité devient universelle

Ces articles peuvent aussi vous intéresser :

Abonnez-vous à notre newsletter !

Pour ne rien manquer de nos actualités (produits, webinars, salons, formations, applications, ...), inscrivez-vous à notre newsletter mensuelle !