Les environnements industriels sont de plus en plus compétitifs et mettent au défi les gestionnaires d'entrepôts et de centres de distribution pour réduire les coûts et augmenter la productivité tout en améliorant les normes de qualité et de sécurité. Pour les installations qui ne peuvent pas justifier le coût d'une conversion complète à un équipement de manutention de charges unitaires entièrement automatisé, l'incorporation de technologies d’assistance à la prévention des collisions arrières sur les chariots élévateurs à fourche peut aider à maximiser leur efficacité.

Comment les technologies d'automatisation améliorent l'efficacité et réduisent les collisions sur les chariots élévateurs à fourche semi automatisés ?

En effet, l'ajout de systèmes actifs, tels que les solutions de détection d’obstacles lors de manœuvres de recul sur les chariots élévateurs, peut réduire le risque de collision avec des objets situés derrière le chariot, tels que du personnel, des produits, des machines ou des structures. Les utilisateurs finaux sont de plus en plus nombreux à vouloir équiper les chariots élévateurs à fourche de cette technologie, que ce soit sur des équipements neufs ou existants. Quel que soit le moment où la technologie de détection d’obstacles en marche arrière est installée, son application et son utilisation correcte par le conducteur, réduisent les collisions et minimisent les temps d'arrêt et les dépenses associés à un accident.

Pourquoi utiliser des technologies automatisées sur des chariots manuels ?

Les statistiques de l'Industrial Truck Association (ITA) estiment qu'il y a environ 855 900 chariots élévateurs à fourche en service aux États-Unis. Selon l'administration américaine de la santé et de la sécurité au travail (OSHA), ces chariots élévateurs contribuent à plus de 100 000 accidents par an, qui causent 94 750 blessures. Près de 80 % des accidents de chariots élévateurs à fourche impliquent un piéton. En outre, si un chariot élévateur à fourche endommage les stocks, les coûts de remplacement peuvent dépasser de loin la valeur des articles endommagés.

Selon l'OSHA, 70 % de tous les accidents de chariots élévateurs pourraient être évités grâce à une formation et des procédures de sécurité normalisées. Malgré cela, des collisions continuent de se produire pour diverses raisons,

- Même si les conducteurs de chariots élévateurs sont formés à toujours regarder dans la même direction (et à faire marche arrière si la charge leur bloque la vue), ils ne le font pas toujours de manière systématique.

- Il peut être difficile, d'un point de vue ergonomique et physique, pour un conducteur de se retourner dans son siège lorsqu'il fait marche arrière ou se déplace en sens inverse.

- Il peut y avoir un ou plusieurs angles morts, c'est-à-dire des zones dans le sens de la marche que le conducteur ne peut pas voir

- Avec l'augmentation du nombre d'entrepôts mettant en œuvre un stockage à haute densité avec des allées plus étroites, les rayons de braquage peuvent être très réduits.

Pour atténuer ces risques, de nombreuses entreprises ont installé des systèmes de détection d'objets, en particulier sur le côté arrière (sans fourche) d'un chariot élévateur. Ces dispositifs sont destinés à informer le conducteur et à éliminer les coûts liés aux accidents. Il existe deux principaux types de technologies de détection à l'arrière : passive et active.

Systèmes passifs

Les systèmes de caméras passives comprennent une caméra en forme de boîte montée à l'arrière du chariot élévateur. Les images qu'elle enregistre sont transmises à un moniteur de visualisation dans la cabine du chariot élévateur. Cela permet au conducteur de voir ce qui se trouve derrière le chariot élévateur sans avoir à se retourner. Cependant, c'est au conducteur de décider quand il doit freiner.

D'autres systèmes passifs projettent un faisceau lumineux très concentré, ou un laser, depuis le chariot élévateur sur le sol, à une distance déterminée de celui-ci. La lumière est destinée à signaler aux piétons l'approche d'un chariot élévateur, ce qui leur permet de réagir de manière appropriée. Cependant, la lumière n'interagit pas avec les obstacles statiques tels que les structures de l'installation, les produits ou d'autres équipements.

Un autre exemple de système passif est le "buzzer de recul", que la plupart des chariots élévateurs à fourche ont intégré à la machine. Bien que ce système soit couramment utilisé et qu'il soit simple et facile à intégrer, il est " activé " lorsque le chariot élévateur recule en marche arrière. Cela fournit un bon retour d'information au personnel à proximité at aide à minimiser les collisions potentielles ; cependant, cette alerte n'est d'aucune utilité lorsque des objets statiques se trouvent sur la trajectoire du chariot élévateur. Ces collisions se produiront quand même.

Systèmes actifs

Il existe également un système d'alerte actif portable utilisant une antenne de proximité, mais celui-ci présente certaines limites puisqu'il nécessite le port d'un "badge" transpondeur par tout le personnel. En outre, une unité en cabine doit être installée dans chaque véhicule pour lire le badge radio du personnel. Si une personne ne porte pas son badge et entre dans la zone de détection, l'alarme ne se déclenche pas. Ce système est conçu pour réduire les accidents entre les travailleurs et les véhicules, mais il n'est pas toujours possible de placer des badges sur les palettes et les racks.

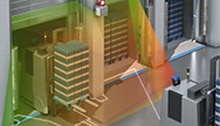

Une autre solution consiste à utiliser des dispositifs de détection active, comme les scanners laser, qui surveillent en permanence une zone spécifique derrière le chariot élévateur. Cette technologie projette un faisceau de lumière infrarouge ou invisible à partir du chariot élévateur en générant un plan de balayage (champ de détection). Lorsque la lumière rencontre une surface, cette dernière renvoie la lumière vers le scanner. Des convertisseurs et des décodeurs internes interprètent les informations recueillies et des algorithmes intelligents évaluent le champ de détection. Ces calculs déterminent l'emplacement de l'obstacle par rapport à la position de l'appareil sur le chariot élévateur. Entièrement configurable, le plan laser 2D invisible projeté est capable de surveiller une zone rectangulaire ou radiale généralement jusqu'à une portée de 8 mètres dans un champ de vision de 270° pour surveiller les zones où la vue est obstruée pour le conducteur.

Les scanners laser les plus faciles à mettre en œuvre comprennent une commande par bouton-poussoir permettant un apprentissage facile des zones de détection. Cela signifie que l'utilisateur définit les dimensions des zones d'avertissement (et/ou d'arrêt) de manière interactive - en mettant le scanner en "mode apprentissage" et en marchant afin réaliser un tracé correspondant à la forme de la zone souhaitée devant le scanner. Alternativement, la programmation des zones peut être également dessinée à l'aide d'une interface graphique intégrée au logiciel de paramétrage du scanner.

Une fois le processus d'apprentissage terminé, le scanner revient en mode de surveillance active. Lorsque le système détecte dans le champ configuré un obstacle, il déclenche une alerte pour avertir le conducteur afin qu’il arrête le chariot élévateur. Les systèmes disposent de 1 à 2 zones d’alerte (approche d'une collision ou collision imminente). L'alerte est transmise : par exemple, un feu clignotant, un klaxon, une sonnerie, une alarme ou une combinaison de ces éléments comme une colonne lumineuse (dans les systèmes de détection à deux zones). En outre, ces systèmes de scanner laser peuvent être reliés au circuit d'arrêt du chariot élévateur, ce qui déclenche le ralentissement ou l'arrêt automatique du chariot élévateur si un obstacle est détecté.

En outre, les scanners laser fonctionnent généralement indépendamment de la lumière ambiante, des surfaces réfléchissantes, de la saleté, de la poussière, de la fiabilité de la détection de diverses couleurs d'objets et de l'immunité au bruit ambiant, mais nous suggérons de vérifier cela auprès du fournisseur du scanner laser. Certains peuvent également être utilisés dans une plage de température de fonctionnement de -10° à 50° Celsius pour les applications de stockage à froid.

Le système d’assistance à la manoeuvre de recul peut être câblé sur le circuit de marche arrière du chariot élévateur à fourche afin d'éliminer les fausses alarmes causées par d'autres véhicules qui le suivent de près et qui se déplacent dans la même direction. Ce système de détection est de petite taille et peut être installé pratiquement n'importe où sur un chariot élévateur. Parce que les scanners laser consomment 5 W, le système d’assistance ne diminuera pas de manière significative les performances du chariot élévateur. L'appareil peut également être alimenté par une alimentation séparée (pour les chariots élévateurs non électrique).

Lorsqu’on évalue des systèmes de détection d'obstacles, qu'ils soient passifs ou actifs, il faut tenir compte des points suivants :

- Méthode de détection

- Types d'obstacles détectés - personne, objets statiques

- Facilité d'utilisation pour le conducteur du chariot élévateur

- Précision et détection dans des conditions de faible luminosité

- Fiabilité dans des environnements poussiéreux ou sales

- Fonctionnement par temps froid

- Durabilité

- Facilité d'installation et de mise en oeuvre

- Besoins en énergie (consommation de la batterie du chariot élévateur)

Cette vidéo présente le système BAS de SICK « Backup Assistance System» de prévention des collisions arrières pour les chariots élévateurs à fourche.

Nouveauté : la dernière version BAS 2.0 vient d’être commercialisée. Encore plus complète et avec un contrôleur plus petit, ses caractéristiques sont uniques :

- Les zones de surveillance peuvent être facilement adaptées et étendues jusqu’à 270° en fonction des exigences de détection d’objets grâce à des nouvelles options de fixation flexibles.

- Par rapport aux autres solutions du commerce, le BAS détecte à la fois les objets fixes et les objets en mouvement en fonction de leur taille.

- Il existe une variante du système avec deux capteurs permettant une couverture ciblée y compris des angles morts.

- Le Kit BAS 2.0 comprend un nouveau type de verrine lumineuse et sonore pouvant s’installer facilement à l’endroit souhaité pour un meilleur confort lors de l’alerte au conducteur

- Pour faciliter l’intégration dans le véhicule et la rapidité d’installation, l’unité de commande a été réduite avec la possibilité de raccorder l’alimentation électrique

- Le nombre de kits est désormais limité à quatre en s’adaptant aux véhicules électriques ou thermique avec un ou deux capteurs, que le véhicule circule à l’intérieur comme en extérieur.

Abonnez-vous à notre newsletter !

Pour ne rien manquer de nos actualités (produits, webinars, salons, formations, applications, ...), inscrivez-vous à notre newsletter mensuelle !