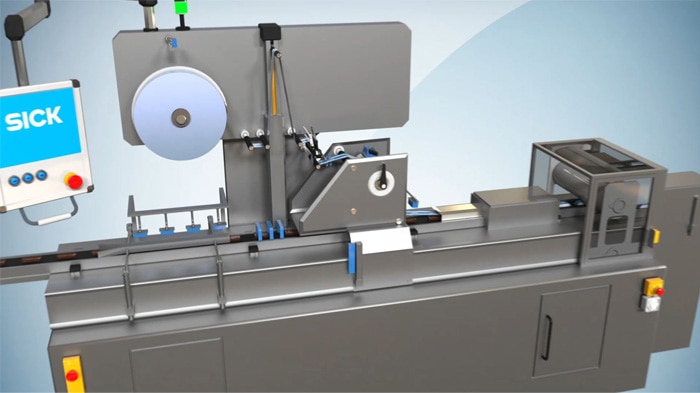

Kulutustavarateollisuudessa, erityisesti pakkaus- ja painoalalla, erilaisten rullakoneiden paperi- ja pakkausmateriaalilinjojen, eli rainojen käsittely on merkittävä haaste. Tehokkaat ja tarkat prosessit edellyttävät rainan tarkkaa ohjausta, painettavan materiaalin oikeaa kireyttä painokoneen sisällä ja materiaalin täsmällistä leikkausta. Jokaisen yksittäisen prosessivaiheen onnistumiseksi SICK tarjoaa sopivia ratkaisuja, esimerkiksi merkinlukijoita ja automaatiovaloverhoja.

Paino- ja pakkauskoneiden rainat tarkkaan hallintaan SICKin antureilla

Rainan ohjaus, reunan valvonta ja leveyden mittaus

Materiaalirainan on kuljettava oikein rummusta aukikelaukseen ja käsittelyyn. Tätä tehtävää tukevat leveäkeilainen valokenno AS30. Se käyttää leveää skannauskeilaa rainan reunojen tunnistamiseen luotettavasti kuvatun harmaasävyjen vaihtelun perusteella. Radan paikkapoikkeama voidaan mitata toistettavasti jopa 30 mikrometrin tarkkuudella. Paikka ilmoitetaan järjestelmään analogialähdön tai IO-Linkin välityksellä. Läpinäkyvien materiaalirainojen käsittelyyn ja mittaamiseen tietyissä laiteversioissa käytetään taustalla erityistä heijastinta. Näin myös läpinäkyvien materiaalirainojen radan reunat tunnistetaan virheettömästi.

Käyttäjille, jotka haluavat valvoa rainan reunaa yhdellä laitteella tai käsitellä eri levyisiä materiaaleja, MLG-2 WebChecker -valoverho on joustava ja monipuolinen ratkaisu radan kulun säätelyyn ja laadunvalvontaan.

Kalvon kireyden valvonta

Niin sanotun kompensointitelan tehtävä on tasata epäsäännöllisyyksiä pakkauskalvoa rullattaessa ja mahdollistaa jatkuva ja tasainen materiaalirainan kulku syöttöprosessia varten. Tätä varten kompensointitela säädetään keskiasentoon. Poikkeukset tästä asennosta mitataan tarkasti painesylinteriin asennetuilla MPS-T-paikoitusantureilla. Hihnan kireyden ollessa oikea, materiaali kulkee tasaisesti ja ongelmia, jotka ovat mahdollisia esimerkiksi letkupussien sulkemisen yhteydessä, ei esiinny.

Leikkaus – painettavien leikkausmerkkien avulla tai ilman

Painomateriaalirainan oikean ohjauksen ja radan kireyden valvonnan jälkeen prosessiketju päätetään tarkalla jatkuvan pakkaus- tai tuoteyksikköön kulkevan materiaalirainan leikkauksella. Jotta rainan leikkaus tapahtuu varmasti oikeassa kohdassa, on leikkauskohta merkitty kalvoon leikkausmerkillä.

Leikkausmerkkien tunnistukseen sopii KTS Prime -kontrastianturi. Myös korkeilla nopeuksilla anturi tunnistaa merkin ja taustan välisen sävyeron mattapinnoilta, kiiltäviltä ja läpinäkyviltä pinnoilta. Suunnittelultaan moderni KTS Prime jossa on huipputarkka RGB-LED ja VISTAL®-kotelo sisältää TwinEye-tekniikan, korkean kytkentätaajuuden, erinomaisen harmaasävytarkkuuden, 7-segmenttisen näytön ja IO-Linkin.

Vain 10 mikrosekunnin vasteaika ja 5 mikrosekunnin jitter takaavat sijainniltaan tarkan kontrastierojen tunnistuksen, myös suurilla nopeuksilla. Eri opetusmenetelmät, yhdistetty RGB-tila sekä erilaiset anturiasetukset parantavat käyttöönoton aikaista joustavuutta ja prosessivakautta. IO-Link:in kautta KTS Prime pystyy lisäksi lähettämään diagnoosi- ja analyysitietoja. Näin hylkytuotteet voidaan välttää ja tuottavuutta kasvattaa.

Kuvioanturi PS30 mahdollistaa jatkuvien rainojen leikkauksen myös täysin ilman leikkausmerkkejä. PS30 löytää tarkasti leikkauskohdan myös suurilla, jopa 10 m/s tuotantonopeuksilla. Anturi pystyy lukemaan rainan painetun pinnan kontrasteista kuvion ja laskemaan etsityn paikan. Tämä tuo uudenlaista vapautta etikettisuunnitteluun.

Lue myös:

New MLG-2 automation light grid: No more compromises, simply more detection