For at leve op til markedets krav og stramme op om omkostningsstrukturen har den australske virksomhed Corex Plastics P/L opgraderet sine backend-systemer. John Hughes, automationstekniker hos Corex Plastics, og Amit Shinde, teknisk salgsingeniør hos SICK, viser hvordan en egnet tilslutningsteknik kan sikre større effektivitet og færre omkostninger.

Veldesignet tilslutningsteknik giver et bedre arbejdsflow

Corex Plastics blev grundlagt i 1985. Den uafhængige australske virksomhed har, fra at være en producent af halvstive hulkammerplader, ved hjælp af ekstrudering udviklet sig til en komplet integreret udbyder af polymerprodukter og indkøber i den forbindelse produktion, produktion af emballage og genbrug af produkter til en bred vifte af kunder. Nu om studer omfatter de mest kendte mærker fra Corex, der fremstilles i løbende drift, Fluteboard®, Corflute®, Imageboard®, Versamount®, Stericor® og mange andre. De anvendes til mange applikationer, heriblandt skilte, solcellepaneler, transportkasser til køretøjer, emballage til ferske varer, store emballager, skillevægge, vakuumformning, glidefolier, paller og emballage til tromle- og kabelbeskyttelsesprodukter. Virksomheden leverer til en national kundegruppe, men eksporterer også sine produkter verden over og har modtaget en række internationale innovationspriser.

John Hughes, automatiseringstekniker hos Corex Plastics, forklarede om virksomhedens flagskib: Corflute®, en dobbeltvægget plastplade, der anvendes i mange applikationer som erstatning for derivative kartonprodukter, især hvor der er krav om genanvendelse, fugtige omgivelser eller holdbarhed. Derudover fremstiller virksomheden andre ekstruderede produkter af halvstive plader, som så i efterfølgende produktionsprocesser forarbejdes til en bred vifte af produkter til industrien.

”Vi leverer både pladeprodukter og færdige produkter direkte til slutbrugeren. Ved brug af forskellige processer, hvoraf nogle er udviklet af os, kan vi tilbyde skræddersyede produkter for at imødekomme enestående kundekrav. Det omfatter almindelige plastkasser til frugt og grønsager, fiskeriprodukter og produkter fra havet til salgscentre og opfylder også andre krav, der stilles af moderne leveringskæder. Når levetiden er udløbet, kan vi tage produktet tilbage til genanvendelse. Det foretages af vores genbrugsproces i Corex’ genbrugsafdeling, som overtager polymermaterialer, når deres levetid er gået. Derefter benytter vi de brugbare råmaterialer i vores ekstruderingsproces, eller vi sælger dem til andre anvendelser i industrien. På den måde viser vi det komplette kredsløb af anvendelsen og genvindingen af plast,” udtaler Hughes.

”Det er et voksende forretningsområde, og vi har arbejdet gennem hele corona-krisen. Det fortsatte bare, og for os var det en tid, hvor vi arbejdede hårdt, fordi vi leverer produkter til fødevareindustrien og andre vigtige brancher”, tilføjede han.

Et solidt automatisk system betyder fejlfrit, hurtigt og effektivt

For en virksomhed som Corex, der leverer et stor produktionsvolumen til sine kunder, er hastighed og effektivitet nøglen til at holde omkostningerne ned. ”Derfor er det vigtigt at have et solidt, fejlfrit og praktisk backend-system i produktionen, så processerne kan udføres uden problemer,” fortsætter Hughes.

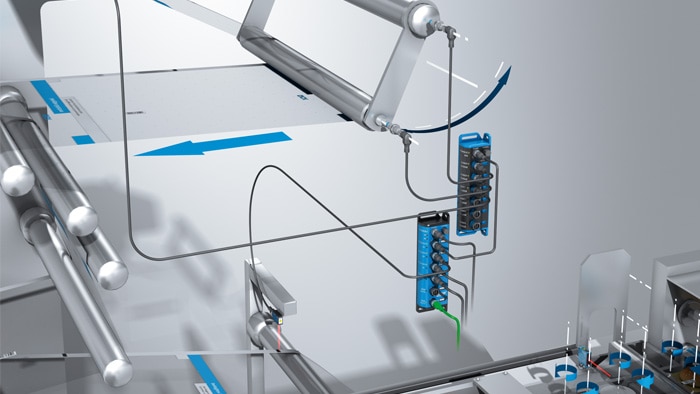

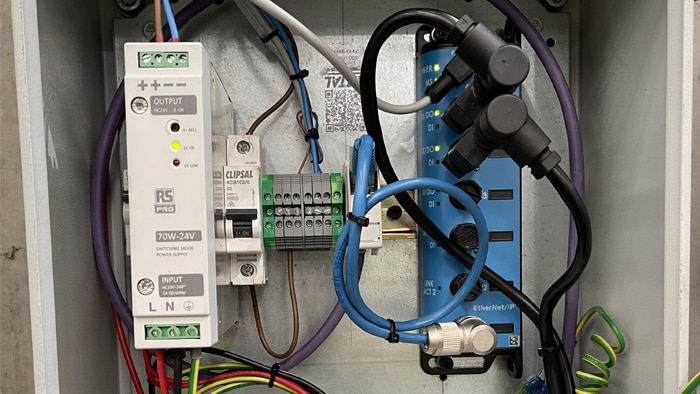

”Jeg arbejder her hos Corex som automationsteknikker og har ansvaret for industriel programmering. Mit mål er at automatisere maskinerne i fabrikken”, fortæller Hughes. ”Brugen af SICKs sensorer og andre af deres enheder har hjulpet mig meget med det.” Han fortæller, at han har drøftet sin interesse med Amit fra SICK for at optimere de specifikke applikationer. ”Jeg har tidligere anvendt andre netværkskort, men IO-Link er meget funktionel og meget praktisk,” siger han. ”Normalt ville man føre en sensors kabelføring hen til hovedeltavlen, hvilket ville betyde en masse kabler ... hele vejen tilbage igen. Men med IO-Link, et protokol, der findes i hele branchen, har vi adgang til moduler, som både har en master- og en slave-version.”

Nem installation med kun et enkelt netværk og et enkelt netværkskabel

Hughes forklarer, at det har kunnet betale sig for Corex at benytte protokoller, for i stedet for at montere kabler tilbage fra hver sensor til hovedeltavlen skal der kun etableres et netværk (via Daisy Chain) samt et netværkskabel fra IO-Link-master tilbage til hovedstyretavlen, hvilket gjorde installationen og registreringen af de nødvendige informationer lettere.

”Vi overvåger vores lufttilførsel, så vi kan måle den i anlægget og beregne forbruget. En anden anvendelsesmulighed er overvågningen af råstofsiloer, så vi altid kender siloernes aktuelle kapacitet og belastning. Det hele udføres via SIG200 Sensor Integration Gateway via en Ethernet-forbindelse tilbage til en PLC eller central enhed, udtaler Hughes. ”Tidligere har jeg anvendt andre applikationer og måtte bruge tusindvis af dollars til en separat PLC’er, der skulle programmeres til hver eneste enhed, så man kunne hente signaler og sende dem videre. I den her situation indsamler SICK IO-Link-master informationerne fra sensorerne, hvorpå den centrale PLC overtager alle vigtige opgaver, og det medfører meget lavere omkostninger, mens de stort set klarer samme opgave, nemlig datakommunikation.”

Datatransmission i realtid – færre udgifter, større effektivitet

En af de nye applikationer hos Corex er etableringen af produktionslinjeovervågning på alle lokationer, og kan vises i realtid på en computer, en stor skærm, en tablet, en mobiltelefon m.m. Dataene kan omfatte anlæggets hastighed, drifts-/stilstandstider, hvor effektivt vi fremstiller de færdige produkter og hvor meget der måtte kasseres. Alle dataforbindelser blev via SIG200 IO-Link-master koblet fast sammen med den centrale programmerbare styring.

”Vi kunne indsamle den samme mængde eller måske endda endnu flere til en tiendedel af prisen,” siger Hughes. ”Det er ekstremt økonomisk, for når vi kan bruget et enkelt ind-/ud-signal til at beregne afvisningsfrekvensen, har man ikke længere brug for en ekstravagant enhed – og lige netop der ligger besparelsen og funktionaliteten.” Hughes nævnte, at hans team anvendte monitoring på hver eneste lokation, og at han var imponeret over de omkostninger, der blev sparet på grund af den store effektivitet. ”I stedet for 5.000 dollars brugte vi 1.000 dollars til hvert anlæg”, udtaler han. ”Det er billigt og yderst praktisk og lever desuden op til vore krav.”

Forenklede industriapplikationer takket være SICKs IO-Link-master og sensorer

Hughes siger, at han allerede før denne forespørgsel havde kontakt med SICK omkring andre produktionsanlæg, og at han havde en fornemmelse af, at SICK ville levere gode løsninger.

”De dækker en så stor del af det industrielle område – som en one-stop-shop, så anlægget kommer i gang“, siger Hughes. ”Jeg anvender produkter fra SICK til sikkerhedsanordninger og andre applikationer i hele fabrikken. Ikke kun her, men også på andre lokationer. Alt i alt er jeg meget tilfreds med enhedernes pålidelighed i de pågældende applikationer, og jeg har indtryk af, at man også havde gjort sig sine overvejelser i forbindelse med produktudviklingen.”

Han forklarede, at det ikke kun var IO-Link-masteren, men også sensorerne, der sikrede effektiviteten. ”De er nu en del af industrinormen, for man kan virkelig se, hvor ofte de hidtil er blevet aktiveret, eller ved hvilken temperatur, de arbejder, om der forekommer en kontaminering, eller om de ikke arbejder optimalt, fordi de skal renses, eller om sensorerne svigter – den slags data kunne man aldrig se på basis af en traditionel sensor. IO-Link giver mig så mange flere data på sensorniveau, for slet ikke at nævne produktionsniveauet, og masteren kan hente disse data og sende dem videre til andre enheder. Det har i det hele taget gjort produktionen nemmere”, siger Hughes.

Intuitiv software og den bedste service-support

Amit Shinde, teknisk salgsingeniør hos SICK, som under implementeringen havde kontakt til Hughes, nævnte, at Hughes kunne gøre brug af after-support-serviceydelserne samt Shindes personlige fagviden som hjælp til implementeringen og installationen. ”Derudover har vi også en teknisk afdeling, som hjælper John med at gøre det lettere at forstå vore nye produkter,” siger Shinde. ”Vi fra SICK har hjulpet John i teamet med at opgradere sit arbejde med IO-Link-tilslutningsteknik.”

”De var så behjælpelige, og softwaren er også virkelig intuitiv. Jeg må sige, at jeg meget hurtigt har sat mig ind i arbejdet,” siger Hughes. ”Det var virkeligt ikke særligt kompliceret, for straks enheden er forbundet med et netværk, kan man tilslutte sig via en webserver. Hver gang, jeg havde spørgsmål om, hvordan jeg skulle anvende softwaren, ringede jeg og fik hurtigt et svar. Stort set er det meget hurtigt an anvende. Der findes et par forskellige modi, man kan benytte, så alle, der er fortrolige med tekniske emner, uden problemer kan benytte modulet uden at skulle vente i uger på et svar fra supportafdelingen,” siger Hughes.

”Det er en af de store fordele ved SICK. Det er en god virksomhed; de tilbyder et godt produkt og støtter produktet hele vejen.”

Flere bidrag

IO-Link: Industri 4.0 for alle

Function Block Factory: Den åbne universalløsning til udarbejdelse af IO-Link-funktionsblokke

FieldEcho® – IO-Link i et større perspektiv

Digitale serviceydelser: ”Vi sikrer adgang til værdifulde informationer”