En fredag formiddag i midten af januar 2024 i den store montagehal hos maskinproducenten Karl Eugen Fischer GmbH i Burgkunstadt: I dag, cirka en uge før levering til kunden, vil verdens førende producent af cord-skæresystemer til dækproduktion sætte et af disse anlæg på prøve, og vi vil være der for at rapportere om det live i tekst, billeder og video. Det er en speciel maskine, som takket være installationen af en løsning fra SICK løfter disse systemers ydeevne til et nyt niveau.

MLG-2 WebChecker fra SICK tager cord-skæreanlæg i dækproduktion til et nyt niveau

Også Achim Sorg, Lead Account Manager Automotive & Electronics SICK Vertriebs GmbH og Jörg Weiser, Application Engineer Automotive & Electronic SICK Vertriebs GmbH, besøger i dag kunden KE Fischer: De to salgsfolk fra SICK fik idéen om at bruge SICK-løsningen til denne type anlæg. Sammen med Frank Schmidt, Head of Software, Electric Engineering & R&D hos KE Fischer, og dennes team førte de opgaven ud i livet.

Også dæk har bælter

Vores vej fører os gennem den store hal til den helt nye, nymalede, 40 meter lange cord-skæremaskine, som allerede kører i testdrift og overvåges nøje af flere medarbejdere fra KE Fischer. Der lugter af metal og dækgummi.

Først forklarer Frank Schmidt os, hvad der egentlig sker her: Maskinen skærer såkaldt kalandreret stålcord-materiale. Det er gummibelagte ståltråde, som bruges til det såkaldte “bælte” i dækket. Stålcord-materiale fra en flere meter lang rulle føres ind i systemet. En kæmpestor kniv skærer derefter det vinklede materiale i enkelte strimler. Skærevinklen kan ændres ved halvautomatisk at flytte komponenten til fremføring af stålcord-banen på skinner i gulvet, afhængigt af recepturen.

Anlægget samler nu de vinklede strimler igen til en endeløs strimmel og skærer den igen i to enkelte strimler. Det resulterer i flere nye spoler af stålcord-materiale, hvor ståltrådene løber på skrå. Det er nødvendigt for dækkenes stabilitet, forklarer Frank Schmidt: “Til det næste forarbejdningstrin i dækproduktionen sættes flere lag materiale sammen med stål- og tekstilcord. For cord-skæremaskinen betyder det, at den skal forberede disse strimler så præcist som muligt – en særlig nøjagtig og kraftig løsning til kantstyring og inline-kvalitetsovervågning af materialet er derfor afgørende.”

Perspektiv på digitalisering

Hvor er det lige, at innovationen er indbygget i dette system? Frank Schmidt bliver nødt til at uddybe det lidt: Indtil nu har standardløsningen til måling af materialets bredde og den korrekte styring i et bestemt spor i denne type system været et CCD-linjekamera i forbindelse med en aktuator, en controller og andre komponenter. Det havde en række ulemper: “Disse løsninger kræver kompleks justering for at sikre, at alle materialebredder, der skal produceres, kan behandles på systemet”, forklarer Frank Schmidt. Desuden kræver de meget vedligeholdelse, og brugerne er generelt ikke i stand til at reparere dem selv. Hvis de skal udskiftes, kommer anlægget til at stå stille, fordi det nye kamera først skal parametriseres og kalibreres med store omkostninger til følge.

Achim Sorg fik idéen til at erstatte denne upraktiske “black box”-løsning med MLG-2 WebChecker fra SICK i 2020. Automatiseringslysgitteret bruger flere fotoceller, der er placeret med regelmæssige mellemrum til præcis måling af banen. “Dette skridt er et godt eksempel på, hvordan vi hos SICK også bringer løsninger til vores kunder, som de måske ikke engang selv har tænkt på,” siger Achim Sorg. Han og Jörg Weiser, som har mange års erfaring inden for dækbranchen, udarbejdede forslaget, og det banede vejen for Frank Schmidt: Han havde længe set, at løsningen med linjekameraer var sårbar og krævede meget vedligeholdelse. “Løsningen er simpelthen ikke længere tidssvarende og gav ingen muligheder for digitalisering”, siger han. “Det ville jeg gerne ændre på, og MLG-2 WebChecker var perfekt til formålet.”

SICK og KE Fischer startede et pilotprojekt for at teste, om projektet kunne implementeres. Det skete med et positivt resultat: I 2021 blev KE Fischer verdens første producent af stålcord-anlæg, der for første gang udstyrede sine anlæg med MLG-2 WebChecker – først på ét sted i anlægget, siden på flere og flere. “I begyndelsen installerede vi endda MLG-2 WebChecker i anlæggene for egen regning for at give vores kunder mulighed for at afprøve løsningen og først beslutte sig for den, når de var overbeviste”, siger Frank Schmidt, idet han ser tilbage i tiden. SICK tilpassede også MLG-2 WebChecker til at opfylde KE Fischers specifikke behov. Engagementet har betalt sig: I dag kører mere end 20 anlæg allerede med MLG-2 WebChecker hos maskinproducentens kunder.

Perfekt værktøj til kvalitetsstyring

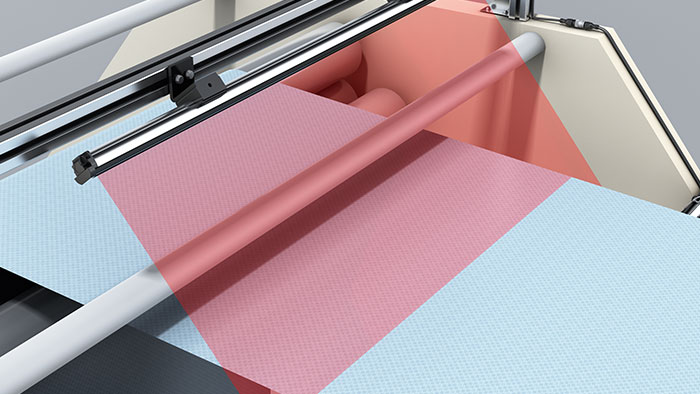

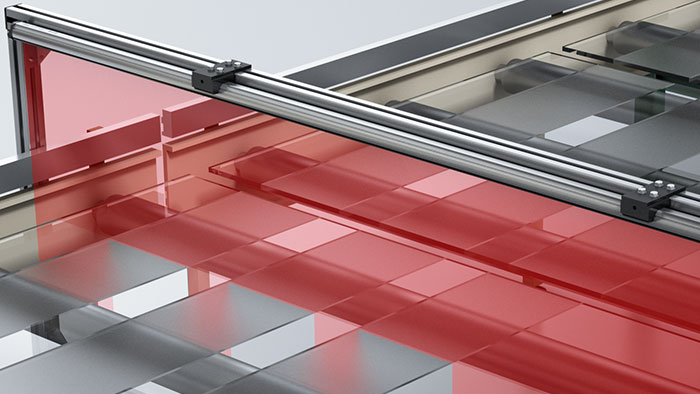

I det anlæg, som vi ser i dag, er der monteret i alt syv MLG-2 WebChecker. Frank Schmidt viser os hele anlæggets længde. Apparaterne måler løbende bredden på stålcord-banen og kontrollerer med en tiendedel millimeters nøjagtighed, om tolerancerne er overholdt. Hvis det ikke er tilfældet, justerer anlægget selvstændigt med servo inden for et bestemt toleranceområde, indtil bredden er korrekt.

“Det er det perfekte værktøj til kvalitetsstyring af hele produktionsprocessen,” forklarer Frank Schmidt. Systemet er meget alsidigt: MLG-2 WebChecker kan måle baner mellem 145 mm og 3.150 mm. Den fleksible måling af banebredde gør formatændringer ekstremt nemme, og man behøver ikke standse anlægget.

For at vise os det varierer medarbejderne bredden på de strimler, der skæres af rullen. “Uanset om banen er centreret eller forskudt, og om en eller to baner kører side om side på anlægget, kan man indstille MLG-2 WebChecker til alt dette. Den kan endda måle op til fem baner samtidig,” siger Frank Schmidt.

“Vedligeholdelsesarbejdet er også betydeligt mindre end med den gamle løsning. Alt dette øger maskinens tilgængelighed og i sidste ende systemets produktivitet.” Og WebChecker har en anden stor fordel: Fordi systemet producerer meget mere præcist, reduceres spild forårsaget af forkert tilskårne baner, hvilket er en stor fordel for miljøet.

For Frank Schmidt er MLG-2 WebChecker dog et vigtigt skridt, især med hensyn til digitalisering: Værdifuld indsigt kan opnås fra de data, der genereres af lysgitteret. SICK leverer Open source-grundlaget og de grundlæggende softwaremoduler, mens KE Fischer har udviklet individuelle moduler specifikt til denne applikation: “Vores algoritmer evaluerer dataene på intelligent vis og laver analyser, der er tilgængelige for operatøren, vedligeholdelses- eller kvalitetspersonalet i realtid”, siger Frank Schmidt.

Han viser os, hvordan det ser ud på en tablet. “Disse data giver f.eks. indsigt i vedligeholdelse og kvalitet: Hvor er der problemer, hvor kan vi optimere? Hvordan er banens kvalitet – fra den foregående produktionsproces såvel som her på fabrikken? Med vores løsning gør vi usynlige data synlige. Det er en klar merværdi for kunden.”

Generelt har KE Fischer et mål om at gøre systemerne så enkle som muligt for operatøren: “Mottoet er ’Hands off, eyes off’ i betydningen en autonom maskine. Med WebChecker er vi kommet et stort skridt tættere på at opnå dette,” siger Frank Schmidt.

Alle tre er enige: MLG-2 Webchecker har potentiale til at blive en ny trendløsning til kantstyring og som målesystem i dækproduktionen. “Frank Schmidt har banet vejen for dette,” siger Achim Sorg. I løbet af samarbejdet har begge parter bidraget meget til løbende at forbedre løsningen. Frank Schmidt roser også SICK’s kundeservice: “Det er her, SICK skiller sig ud fra konkurrenterne. Achim og Jörg har altid været lydhøre og reageret på alle vores krav og ønsker – indtil den rigtige løsning var fundet.”

I mellemtiden er det blevet eftermiddag, og montagehallen er ved at være tom. Testkørslen er færdig for i dag, og vi har også alt på plads. I den kommende uge vil Frank Schmidt og hans team optimere et par mindre detaljer. Derefter vil systemet være på vej til kunden, der kan udnytte alle dets fordele fuldt ud.

Karl Eugen Fischer GmbH

Karl Eugen Fischer GmbH (KE Fischer) er global markedsleder inden for stål- og tekstilcord-skæremaskiner, der anvendes til fremstilling af dæk til motorcykler, personbiler, SUV’er, lastbiler og terrængående køretøjer. Hovedkvarteret og produktionsstedet for virksomheden, der blev grundlagt i 1940, ligger i Burgkunstadt. Der er datterselskaber i USA, Kina og siden december 2022 også i Slovakiet efter opkøbet af Konštrukta TireTech (KTT), en producent af ekstruderings- og skæreanlæg til dækindustrien. Virksomheden beskæftiger i alt omkring 600 personer. I løbet af de sidste 50 år har KE Fischer leveret over 900 skæresystemer til kunder i omkring 50 lande verden over.Pace: Magasin vedr. årsberetning 2023

Markedernes meget store dynamik og teknologiske fremskridt gør det muligt at finde hurtige løsninger. Vi tilpasser konstant vores tempo for at opnå og bevare en konkurrencefordel ved at udnytte vores accelerationskraft på en fornuftig måde.

Indlæggene i magasinet viser: De, der får et forspring og tid gennem hastighed, kan bruge det intelligent til nye idéer og bæredygtige beslutninger.