Anvendelser med samarbejdende robotter, også kaldet “cobots”, er et omdiskuteret emne i branchen. I denne artikel forklares anvendelser med samarbejdende robotter iht. standarden ISO 10218 og de tekniske specifikationer ISO/TS 15066. Det undersøges, hvad samarbejdende robotter er, og begrebet “samarbejde” udforskes mere detaljeret med hensyn til industrirobotter. Ved hjælp af eksempler illustreres det, hvordan metoderne beskrevet i ISO/TS 15066 kan bruges i praksis.

Sikkerhed inden for samarbejdende robotanvendelser

Historie: udviklingen af robotter og cobotter

De første industrirobotter blev taget i brug fra omkring midten af det 20. århundrede og er løbende blevet udviklet siden da. Der var et virkelig boom i 1970’erne, efter Victor Scheinman udviklede den første fuldt elektriske leddelte robotarm med 6 akser på Stanford University i 19691. Derefter lancerede en række japanske virksomheder og mange amerikanske og europæiske virksomheder deres egne kommercielt tilgængelige robotter, og verden integrerede dem som en vigtig del af produktionen. Der er et stort udvalg af anvendelser til robotter, lige fra f.eks. svejsning via maling til emballering, etikettering og palletering.

Siden introduktionen af6-aksede leddelte robotter er der blevet introduceret mange andre typer og varianter af robotter, og hver producent har sine egne foretrukne navne og betegnelser såsom “Scara”, “Delta” og “Jet” for at nævne nogle få. I 2015 blev det anslået, at der var 1,64 millioner robotter i drift på verdensplan2. Alle disse robotter, der er blevet solgt fra boomet i 1970’erne til omkring 2010’erne, er altid blevet udviklet og installeret til at arbejde selvstændigt eller højst med begrænset vejledning, så de ikke bryder gennem et hegn eller kolliderer med andre konstruktioner (eller mennesker).

I 1996 blev der udgivet en publikation med titlen "Robots for collaboration with human operators"3 (robotter til samarbejde med menneskelige operatører) fra Colgate, Wannasuphoprasit og Peshkin i “Proceedings of the International Mechanical Engineering Congress and Exhibition” i Atlanta. Ordet “cobot” blev nævnt for første gang i denne udgivelse, som blev kåret som det bedste konferencebidrag.

Den beskriver en cobot som: “Robotenhed, der manipulerer objekter i samarbejde med en menneskelig operatør”. Siden da har der været enorm interesse for sådanne anvendelser gennem det første årti af det 21. århundrede. Men det var først i 2004, hvor KUKA lancerede verdens første cobot4, at emnet for alvor tog fart. Siden da er Kuka fortsat med at forfine denne teknologi, og nye spillere er kommet ind på markedet, såsom Universal Robots, der lancerede deres “UR5” i 2008, eller Rethink Robotics med deres “Baxter” i 2012.

Beskrivelsen af en “cobot” som en robot, der arbejder i “samarbejde” med en menneskelig operatør, har skabt stor forvirring i branchen. Faktisk bruges udtrykket “samarbejdende robot” nu vidt og bredt, og der er meget debat om, hvad en samarbejdende robotanvendelse præcist er.

Samarbejde

I den engelske Oxford Dictionary defineres verbet “at samarbejde” som “at arbejde sammen på en aktivitet eller et projekt”. Iht. dette taler man om et samarbejde, når:

- to musikere skriver en sang sammen.

- en gruppe kolleger opretter et teknisk dokument.

- et team af ingeniører udvikler og bygger en maskine.

Men hvad har det med robotter at gøre? Lad os først se på et eksempel, hvor to personer skiftes til at hamre en stor pæl i jorden. Da begge personer arbejder sammen om aktiviteten, ville det ikke være forkert at kalde dette en samarbejdende aktivitet. Men hvad sker der, hvis vi erstatter en af arbejderne med en robot. For det første ville en fuldstændig risikovurdering helt sikkert være påkrævet. Og på grund af arbejdets karakter vil der højst sandsynligt være behov for sikkerhedsforanstaltninger. Selv med en robot kan denne aktivitet klassificeres som samarbejdende. Der er dog en vis forvirring i branchen med hensyn til spørgsmålet "Hvad præcist er en samarbejdende robotanvendelse?".

Almindelige robotanvendelser

Da robotter først blev introduceret i industrien, var sikkerhed et stort problem. Standarderne ISO 10218-1 og ISO 10218-2 dækker sikkerhedskravene til industrirobotter og integreringen af dem og har været etableret og anvendt vidt og bredt i årtier. ISO 10218-2 indeholder et afsnit om samarbejdende drift af robotter (afsnit 5.11). Her beskrives samarbejdende drift som en særlig type drift, hvor en person og en robot sammen bruger ét arbejdsområde. Den indeholder informationer om generelle krav, krav til arbejdspladser og fortæller om forskellige procedurer, der kan vælges for at garantere et sikkert arbejdsmiljø.

Selvom robotten og personen “deler” arbejdsområdet, nævnes det ikke, på hvilket tidspunkt og med hvilket formål de deler det. En almindelig misforståelse forbundet med samarbejdende robotanvendelser er, at robotten blot kan fortsætte med at gøre, det den plejer (f.eks. at nitte), og at et menneske uden problemer kan interagere med den, og at det når som helst kan bevæge sig rundt i arbejdsområdet, og at alt altid er sikkert. Dette ville ganske vist være en samarbejdende anvendelse, men den ville det også være ekstremt vanskeligt at udføre, uden at der fortsat er en betydelig risiko.

“En samarbejdende anvendelse kan være meget forskelligt. Det betyder kun, at robotter bruger det samme arbejdsområde som mennesker ved anvendelsen.”

Dette kan ske under følgende omstændigheder:

- På samme tid eller skiftevist

- Mens robotten er tændt, men ikke bevæger sig

- Mens robotten arbejder med reduceret hastighed eller kraft

- Mens robot og menneske arbejder sammen eller separat på én del

- osv.

Det er vigtigt at forstå, at sikkerhedskonceptet udelukkende er baseret på risikovurderingen for hver samarbejdende anvendelse. Standarden EN ISO 10218 angiver forskellige sikkerhedsfunktioner, der kan anvendes for at garantere et sikkert arbejdsmiljø, men giver begrænset information om, hvordan disse sikkerhedsforanstaltninger implementeres.

I 2016 blev den tekniske specifikation ISO/TS 15066 offentliggjort som yderligere vejledning til samarbejdende robotdrift hvor en robot og mennesker deler det samme arbejdsområde. Dette dokument supplerer og understøtter sikkerhedsstandarderne for industrirobotter ISO 10218-1 og ISO 10218-2 og giver en mere detaljeret beskrivelse af de procedurer (sikkerhedsfunktioner), med hvilke samarbejdende processer kan udføres. En samarbejdende proces kan involvere en eller flere af disse processer, nogle gange med meget forskellige krav.

Sikkerhedsvurderet overvåget stop

Med den sikre bevægelsesovervågning Safe Motion Control kan robotter standse sikkert, mens de opretholder strømforsyningen og derefter starte igen automatisk, så snart en person forlader arbejdsområdet. Der skal stadig udføres en fuldstændig risikovurdering. Denne metode tillader dog et stop i kategori 2 i henhold til IEC 60204 (Maskinsikkerhed – Elektrisk udstyr på maskiner), så længe drevenes styrekredsløb overholder IEC 61800-5-2. Sidstnævnte standard dækker de funktionelle sikkerhedskrav til elektriske drivsystemer med justerbar hastighed. For denne metode er der f.eks. følgende krav:

- Robotbevægelsen standses, før en operatør går ind i det samarbejdende arbejdsområde.

- Standsningen overvåges og skal være aktiv, mens en person befinder sig i arbejdsrummet.

- Robotten skal også have en funktion til at standse sikkert (kategori 0 eller 1) eller skal til enhver tid kunne standse iht. stopkategori 1 eller 0, hvis betingelserne ikke overholdes.

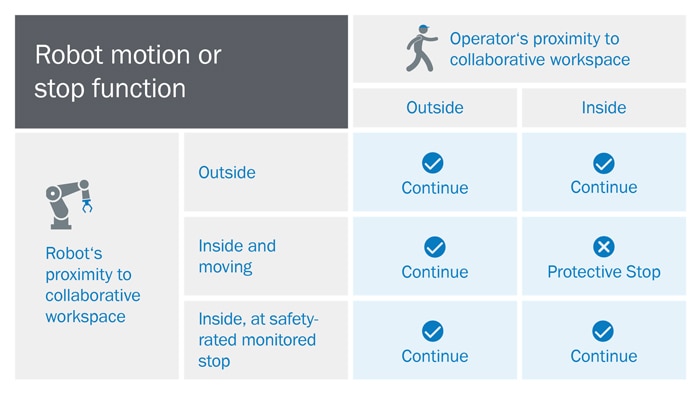

I standarden er der angivet en sandhedstabel:

Manuel styring

Denne proces har to fordele. På den ene side kan bevægelsesbanen indlæres på denne måde, og på den anden side kan robotterne bruges til kraftunderstøttelse. En operatør flytter robotten manuelt. ISO/TS 15066 indeholder mange krav til denne metode og tager højde for aspekter som den maksimalt tilladte hastighed, belastningen, om der anvendes en rumbegrænsning eller ej og yderligere krav til type og placering af nødstopknapper eller acceptanordninger. En operatør kan kun komme ind i det samarbejdende arbejdsområde efter et sikkerhedsvurderet, overvåget stop, medmindre kraft- og kraftbegrænsningsproceduren anvendes.

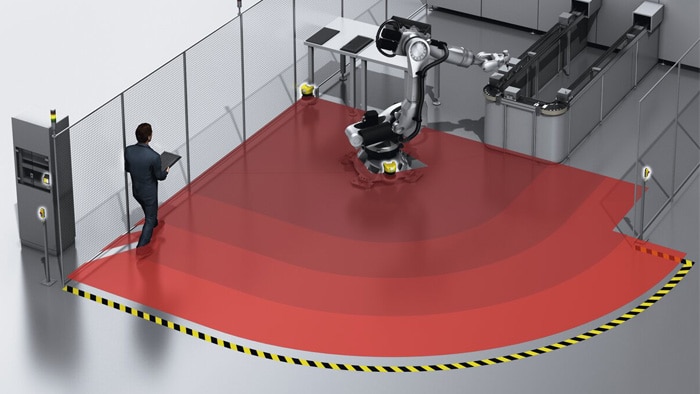

Overvågning af hastighed og afstand

Denne proces handler om at muliggøre maksimal produktivitet og accelerere en robot dynamisk eller bremse den til stilstand, afhængigt af sikkerhedsafstanden til mennesker. Dette nødvendiggør en ganske krævende sensorteknologi, såsom sikkerhedslaserscannere, sikker hastigheds-/positionsovervågning af robotten og kompleks programmering. Et eksempel på en sådan anvendelse kunne være sekvensovervågning.

I dette eksempel decelererer robotten til et sikkerhedsovervåget stop, når en person nærmer sig robotten, og accelererer derefter langsomt tilbage til normal hastighed, når personen igen forlader stedet. Som ved alle procedurer kræves der først en fuldstændig risikovurdering for at sikre, at f.eks. ingen person kan “forsvinde” uopdaget fra det beskyttede område. Ligesom ved manuel styring er der yderligere krav, f.eks. hvis operatørens sikkerhed afhænger af begrænsning af bevægelsesområdet, bør sikkerhedsklassificerede software-endestopkontakter anvendes til akse- og pladsbegrænsning, eller hvis der ikke anvendes effekt- og kraftbegrænsning, skal der anvendes et sikkerhedsstop osv. Standarden ISO 13855 (Placering af beskyttelsesanordninger under hensyntagen til legemsdeles bevægelseshastigheder) hjælper med at beregne afstand og hastighed.

Effekt- og kraftbegrænsning

Blandt alle procedurerne er dette den mest udfordrende og kontroversielle. Den beskriver muligheden for at tillade fysisk kontakt mellem en robot og et menneske, både bevidst og utilsigtet. Dette kræver en robot, der er specielt designet til denne type betjening og omfatter f.eks. følgende krav:

- Kontaktfladen skal være uden skarpe eller spidse områder/kanter, der kan medføre kvæstelser.

- Der skal bruges egnede hylstre / polstringer.

- Kontakt i en persons hovedområde skal undgås.

De tekniske specifikationer beskriver to typer kontakt:

- Kvasi-statisk: Denne type kontakt klemmer en krop mellem robotten og en overflade. På den måde kan kroppen blive klemt fast. Her er både tryk og styrke vigtigt.

- Transient: Her drejer det sig om en dynamisk påvirkning, dvs. når robotten kolliderer med en person. I dette tilfælde er masseinerti og relativ hastighed vigtigt.

Med denne metode opnås risikonedsættelsen enten ved naturligt forbundne sikre midler eller ved at begrænse effektive kræfter og tryk, hvis tærskelværdier bestemmes af en risikovurdering. Tiltagene kan være passive og henvise til det mekaniske design, eller aktive og henvise til styringens design (SRP/CS). En passiv designforanstaltning kunne være at tilføje skum og afrundede kanter, en aktiv designforanstaltning kunne være en begrænsning af kraft, hastighed eller drejningsmoment.

ISO/TS 15066 bemærker i bilag A, at begrænsningen af ydelse og kraft forventes at ændre sig, da den samarbejdende drift er et område i udvikling, og der er forskning om emnet i gang. Bilaget opdeler kroppen i 29 specifikke kropsområder.

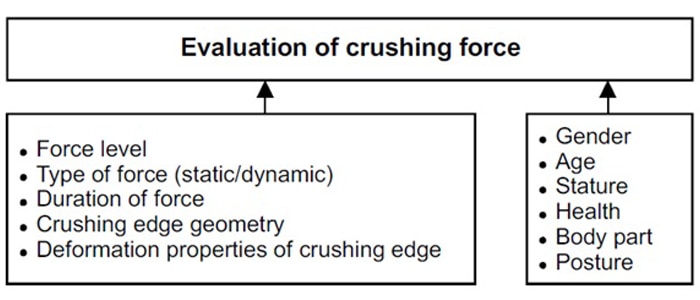

Der skal i første omgang tages hensyn til, hvor på operatørens krop en kontakt er sandsynlig. Grænseværdierne kan derefter bruges til at sikre, at anvendelsen fortsat er sikker. Fastlæggelse af grænseværdier er yderst vanskelig, og forskellige påvirkende faktorer skal tages i betragtning ved beregning af grænseværdier i forskellige tilfælde, som f.eks. (EN 12453:2000, som dækker sikkerhed ved brug af elektrisk drevne døre):

Den tekniske specifikation ISO/TS 15066 henviser til en række dokumenter, der anvendes ved betragtning af grænserne, og angiver, at kontakt mellem et menneske og en robot kan modelleres, og den energi, der genereres, når der opstår en fuldstændig uelastisk kontakt, kan beregnes under hensyntagen til følgende parametre:

- Hastighed

- Robottens og menneskets effektive masse

- Operatørens kropsdel, der muligvis udsættes for en kontakt.

I den forbindelse omfatter ISO/TS 15066 tabel A.2, som angiver en liste over maksimumværdier for kvasistatisk (klemning osv.) og transient (påvirkning osv.) kontakt mellem menneske og robotsystem.

Sammendrag: Ikke to samarbejdende robotanvendelser er ens

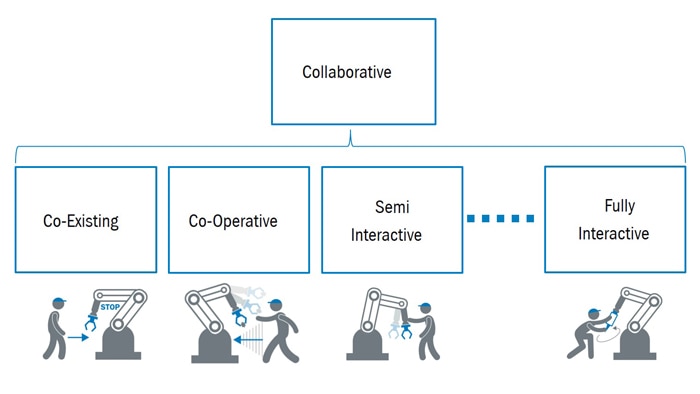

Der hersker megen forvirring om, hvad en samarbejdende robotanvendelse er, hvilket gør det umuligt at presse begrebet ind i én enkelt driftsform med snævre definitioner. Ikke to samarbejdende robotanvendelser er ens, og en fuldstændig risikovurdering efterfulgt af et sikkerhedskoncept, måske ved hjælp af nogle af metoderne beskrevet i ISO/TS 15066, er den eneste måde at opbygge en samarbejdende anvendelse på. Der er mange måder at beskrive forskellige samarbejdende anvendelser på, men i praksis er der ikke to anvendelser, der er ens. En samarbejdende anvendelse kan spænde fra en robot, der standser sikkert og samtidig stadig forsynes med strøm, når nogen nærmer sig, til en fuldt interaktiv løsning.

Det er dog langt vigtigere at sørge for, at robotanvendelsen er sikker end at bekymre sig om, hvad den skal hedde.

Fortegnelse over lister

1 “Victor Scheinman”, Wikipedia, https://en.wikipedia.org/wiki/Victor_Scheinman, hentet den 09.06.2021 [engelsk originalkilde, oversat til tysk]

2 “Industrial Robot”, Wikipedia, https://en.wikipedia.org/wiki/Industrial_robot, hentet den 15.01.2019 [engelsk originalkilde, oversat til tysk]

3 Cobots: Robots for collaboration with human operators, Colgate J.E., Wannasuphoprasit W. & Peshkin M. A., Department of Mechanical Engineering Northwestern university, Evanston, IL 60208-3111. Proceedings of the International Mechanical Engineering Congress and Exhibition, Atlanta, GA, DSC-Vol 58, Nov. 17-22, pp. 433-439 [engelsk originalkilde, oversat til tysk]

4 “Cobot”, Wikipedia, https://en.wikipedia.org/wiki/Cobot, hentet den 09.06.2021 [engelsk originalkilde, oversat til tysk]

Harmoniserede standarder

Nogle nyttige standarder vedr. robotsikkerhed:

Type A-standarder

- EN ISO 12100:2010, maskinsikkerhed – generelle principper for konstruktion, risikovurdering og risikonedsættelse

Type B-standarder

- EN ISO 14119:2013, tvangskoblingsanordninger i forbindelse med afskærmninger – konstruktionsprincipper og udvælgelse

- EN ISO 13849-1:2015, sikkerhedsrelaterede dele af styresystemer – Del 1: Generelle konstruktionsprincipper

- EN ISO 13849-2:2012, sikkerhedsrelaterede dele af styresystemer – Del 2: Validering

- EN ISO 13850:2015, maskinsikkerhed – Nødstop – Principper for udformning

- EN ISO 13855:2010, maskinsikkerhed – placering af beskyttelsesanordninger under hensyntagen til legemsdeles bevægelseshastigheder

- EN 60204-1:2006, maskinsikkerhed – Elektrisk udstyr på maskiner – Del 1: Generelle krav

Type C-standarder

- EN ISO 10218-1:2011, Robotter og robotudstyr – Sikkerhedskrav til industrielle robotter – Del 1: Robotter

- EN ISO 10218-2:2011, Robotter og robotudstyr – Sikkerhedskrav til robotsystemer i industrielle omgivelser – Del 2: Robotsystemer, robotanvendelser og integrering af robotceller

Tekniske specifikationer og rapporter

- ISO/TS 15066:2016, robotter og robotteknisk udstyr – Samarbejdende robotter

Andre indlæg

“Den hellige gral er menneske-robot-samarbejdet”

Produktivt og sikkert samspil mellem menneske og KUKA-robot

Udviklet til at yde maksimal sikkerhed: Sikkerhedslysgitre til kompakte palleteringsanvendelser

Installed Base Manager – så har du det hele på skærmen

Detektion af palleudsparinger med 3D-snapshot-kamera

Sensorer styrer samarbejdende robotters fremtid

Samarbejde i øjenhøjde

Uanset om det drejer sig om robot vision, safe robotics, end-of-arm tooling eller position feedback – SICK-sensorer sætter robotten i stand til at opfatte præcist.

Læs mere