De fyldte bægre med falafel- eller hummus-specialiteter suser forbi på et øjeblik. Men hvor meget bliver der produceret i øjeblikket, og hvor meget mangler der for at kunne opfylde alle de indgående ordrer? Specialisterne hos “NENI am Tisch” i Østrig vil gerne vide det helt præcist. Nøglen til dette er sensorteknologi fra SICK.

Hummus, falafel osv.: Delikatesser på transportbånd hos NENI

Hvis man kan lide hummus eller falafel, kender man bestemt også “NENI” alias Haya Molcho. I 2009 åbnede hun den første Neni-restaurant på Wiens Naschmarkt. NENI er et akronym, der består af forbogstaverne på Haya Molchos fire sønner: Nuriel, Elior, Nadiv og Ilan. Resultatet er en succeshistorie. I løbet af få år er familievirksomheden vokset til 13 restauranter. Efter Naschmarkt i Wien fulgte Prater og NENI am Wasser, også i Wien, samt andre restauranter i Berlin, Hamborg, München, Köln, København, to i Zürich og i Amsterdam, Paris og på Mallorca. NENI am Tisch kan også købes i omkring 1.600 Spar-butikker, og virksomheden har et europæisk samarbejde med hotelkæden “25 Hours”.

Alt er frisk – i en ny produktion

Den hurtige vækst betød dog, at produktionen hurtigt blev presset til det yderste. NENI producerer nemlig ikke til lager. Alt er frisk og leveres hurtigt. Der var brug for en ny fabrik med mere plads og nye maskiner. Derfor blev de nye lokaler til NENI’s produktion og hovedkvarter bygget i Gumpoldskirchen i Østrig. Her er der blevet produceret lækre mellemøstlige salater, spreads og meget andet siden august 2021. Med i alt 3.176 m2 er det den perfekte “homebase” til fortsat at udvide sortimentet med velsmagende kreationer i fremtiden.

Hummus, falafel osv. – på to fuldt automatiske påfyldningsmaskiner

25 forskellige produkter – som f.eks. baba ghanoush, hummus og falafel – bliver konstant frisklavet i Gumpoldskirchen. “Vi producerer omkring 150.000 kg delikatesser her hver måned,” siger Bernhard Balzer, produktionschef hos NENI. Halvdelen af dette er hummus i mange forskellige smagsvarianter – lige fra rødbedehummus til karryhummus. Der bruges blandt andet to fuldautomatiske påfyldningsmaskiner. “I hygiejneområdet fyldes produkterne i bægre ved hjælp af bulkpåfyldere eller påfyldere til pastaagtigt indhold. Bægrene forsegles eller forsynes med låg og kører gennem røntgendetektorer og ind i vægtinspektionen, hvor hvert bæger vejes individuelt inden den endelige emballering,” forklarer Balzer.

Bæger for bæger: præcis styring af produktionen

Naturligvis er hver produktionslinje udstyret med en styktæller, en cyklustæller og en flowmåler, men på grund af de efterfølgende sorteringer stemmer det samlede antal produkter på maskinerne ikke længere overens med det faktiske antal produkter, der er pakket og klar til afsendelse. Bernhard Balzer siger: “Vi tager overvågningen meget alvorligt. For eksempel registreres forkerte påfyldninger pålideligt. Der er kassationer ved hver inspektion. Alligevel vil vi gerne vide, hvad der virkelig kommer ud i sidste ende, hvad det effektive antal bægre pr. minut og linje er. Kun på den måde kan vi styre produktionen præcist og opfylde alle ordrer uden at skulle opbevare produkter i længere tid. Det er en vigtig del af den friskhed, som vores gæster og kunder sætter så stor pris på.”

Præcise vurderinger er ønsket

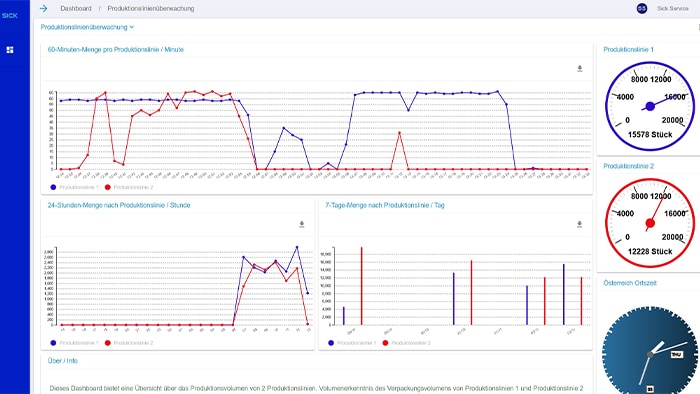

De tidligere evalueringsmuligheder med hensyn til den endelige mængde var ikke tilfredsstillende for Bernhard Balzer og hans team. “Vi ville blandt andet gerne vide, hvordan den gennemsnitlige kapacitet pr. time rent faktisk ser ud ved hvilken kapacitetsudnyttelse”, forklarer driftslederen. De var derfor ikke kun på udkik efter en sensorløsning til at tælle bægrene, men også efter en måde at visualisere dataene fra sensorerne på et dashboard. “Ifølge producenten af påfyldningsmaskinerne kan der produceres 65 til 70 bægre i minuttet ved fuld kapacitet. Det ændrer sig dog på grund af de forskellige påfyldningsprocesser. Hvis der f.eks. påfyldes en meget tyktflydende masse, gør det arbejdsprocessen langsommere. Placering af låget sænker også hastigheden. Det var muligt at se på anlæggets skærm, hvor mange bægre der blev produceret pr. minut, og hvor mange bægre der var forventet pr. time. Men denne prognose var ikke længere korrekt, hvis produkterne eller arbejdshastighederne ændrede sig. Det var heller ikke muligt at spore og visualisere nedetider,” siger Balzer.

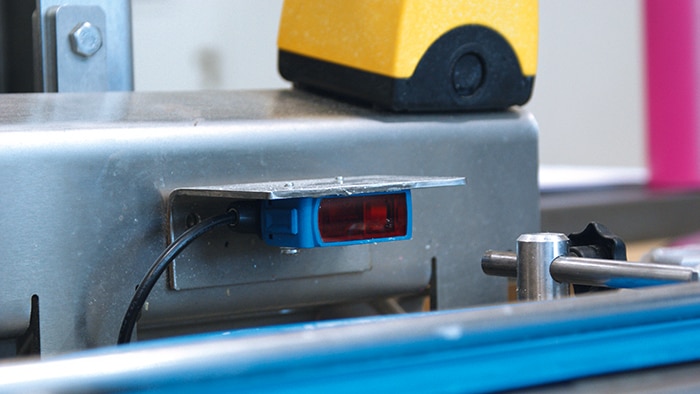

Sensorer til at bestemme antallet af bægre og visualisering på et dashboard

En vigtig del af løsningen hos NENI var en optisk sensor W16 fra sensorspecialisten SICK, som registrerer antallet af bægre ved at afbryde fotocellen – perfekt til objektregistrering, selv ved høj hastighed. Et andet krav var tydelig visualisering på en skærm, en tablet og en mobiltelefon for at muliggøre fjernadgang. Til dette formål blev sensoren forbundet med Sensor Integration Gateway SIG200 og integreret i virksomhedens netværk i samarbejde med NENIs IT-afdeling. På den måde kan de indsamlede data nemt hentes og vises via en almindelig webbrowser. Der blev også foretaget tilpassede justeringer i samarbejde mellem NENI og SICK. For eksempel kan det faktiske antal enheder, der er produceret i den sidste time, nu også vises. Bernhard Balzer udtaler: “Uanset om det drejer sig om time- eller dagsproduktion eller live-information fra det seneste minut – alt, hvad jeg skal gøre, er at logge ind på serveren, og så kan jeg se de seneste oplysninger, uanset hvor i verden jeg befinder mig.”

Præcis mængde produceret efter ordre

Takket være denne sensorløsning er NENI nu i stand til at producere præcist den mængde, som er bestilt. Bernhard Balzer udtaler: “Det betyder f.eks: Vi modtager ordrerne kl. 11.00 om mandagen, og samme eftermiddag og nat friskproduceres det hele. Påfyldningen sker om tirsdagen, og lastbilerne forlader Gumpoldskirchen senest kl. 17.00 med de bestilte varer. Det er et meget lille tidsvindue, som skal udnyttes optimalt, da produktionen af de næste ordrer starter allerede dagen efter. Det fungerer kun, hvis vi kender vores produktion nøjagtigt og har alt under kontrol – her var sensorløsningen fra SICK afgørende.”