Gleichbleibende Qualität, weniger Ausschuss, zuverlässige Teile- und Chargenverfolgung, mehr Transparenz: Der Einsatz von Vision-Sensoren zur Qualitätskontrolle direkt im Produktionsprozess bietet eine Reihe von Vorteilen. Voraussetzung dafür sind je nach Aufgabe die passenden Vision-Lösungen, die sich schnell und effizient in eine Maschine integrieren lassen. Je später ein Fehler im Produktionsprozess erkannt wird, desto mehr Kosten und Ausschuss verursacht er. Deshalb ist es wichtig, Fehler möglichst frühzeitig zu entdecken. Gleichzeitig ermöglicht die Evaluierung von Qualitätsmerkmalen Rückschlüsse auf notwendige Maßnahmen in der Produktionseinrichtung oder beim Produktionsmaterial. Für diese Aufgaben eignen sich Vision-Sensoren ideal. Ihr Spektrum reicht von der 2D-Kontrolle einfacher Fertigungsmerkmale und Merkmale der Betriebsmittel bis zur Highend- Prüfung mit 3D-Vision-Systemen. Ausschuss und Kosten werden dadurch verringert. Ein weiterer Vorteil: Die einzelnen Bilder der Vision-Sensoren werden gespeichert und stehen - ganz im Sinne von Industrie 4.0 und mehr Transparenz - auch später zur Verfügung. Bisher kamen Vision-Lösungen hauptsächlich für die Kontrolle der Produktionsmittel beim Endkunden zum Einsatz. Maschinenbauer und OEMs folgen aber zunehmend dem Trend, das Thema Qualitätskontrolle bereits in der Maschine und Anlage zu verankern - ein weiterer Schritt zu einer Komplettlösung für den Endkunden. Der Vorteil der Inline-Qualitätskontrolle ist, dass sie Fehler dort entdeckt wo sie entstehen:

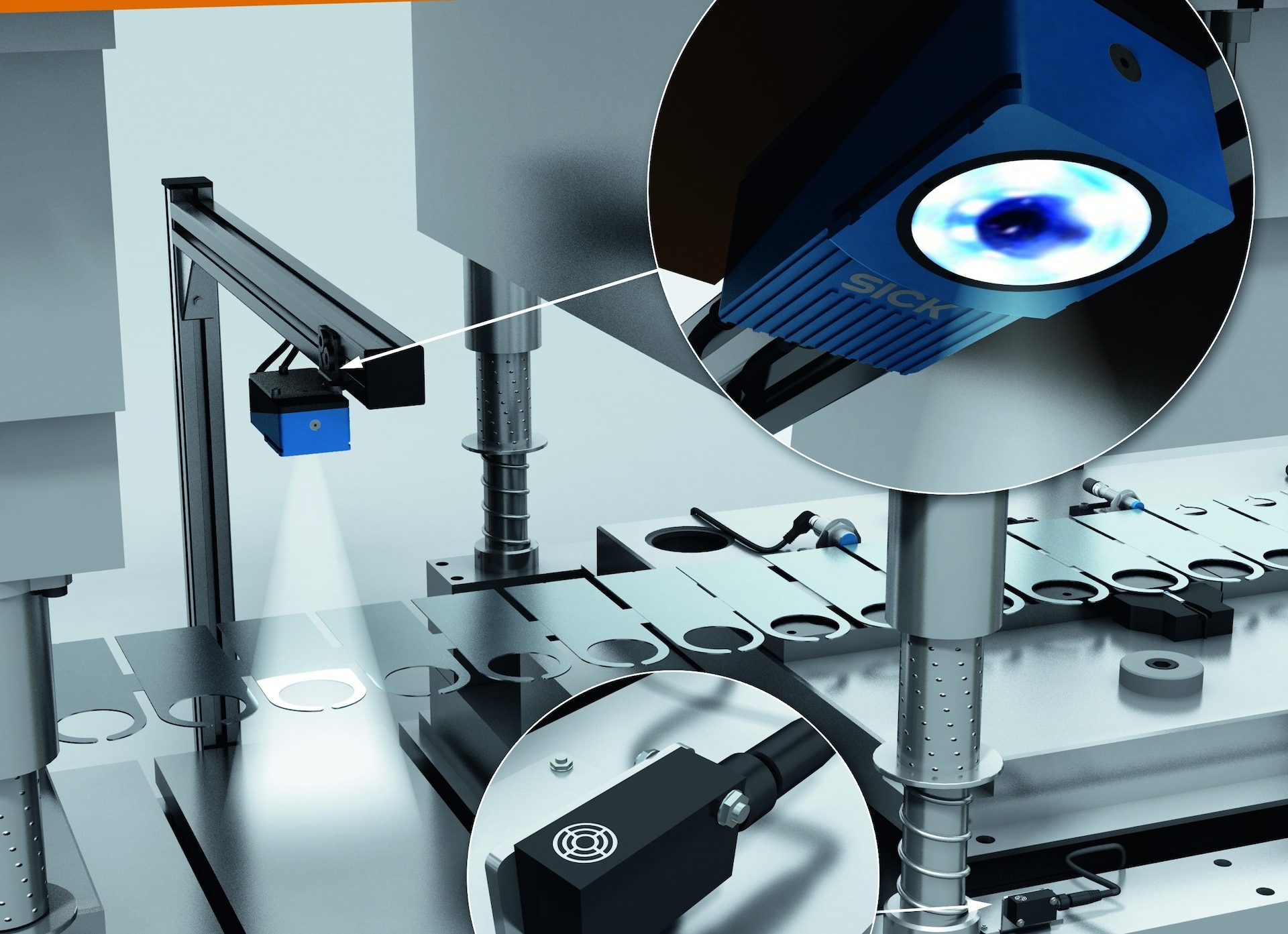

Umformende Maschinen - Stanzpresse

Vision-Sensoren wie der Inspector prüfen direkt im Prozess kontinuierlich die gestanzten Konturen oder Ausbrüche. Unregelmäßigkeiten oder Fehler beim Stanzvorgang werden dadurch sofort und zuverlässig erkannt. Ein Plus auch bei der flexiblen Produktion kleiner Losgrößen: Der Bediener kann bei einem Chargenwechsel vorab definierte Prüfparameter aufrufen oder die Parameter über Funktionen selbst ändern - ein Vision- Experte ist dafür nicht notwendig. Das Ergebnis der Prüfung wird bereits im Vision-Sensor ausgewertet und entsprechend weitergegeben.

Vision-Sensoren wie der Inspector prüfen direkt im Prozess kontinuierlich die gestanzten Konturen oder Ausbrüche. Unregelmäßigkeiten oder Fehler beim Stanzvorgang werden dadurch sofort und zuverlässig erkannt. Ein Plus auch bei der flexiblen Produktion kleiner Losgrößen: Der Bediener kann bei einem Chargenwechsel vorab definierte Prüfparameter aufrufen oder die Parameter über Funktionen selbst ändern - ein Vision- Experte ist dafür nicht notwendig. Das Ergebnis der Prüfung wird bereits im Vision-Sensor ausgewertet und entsprechend weitergegeben.

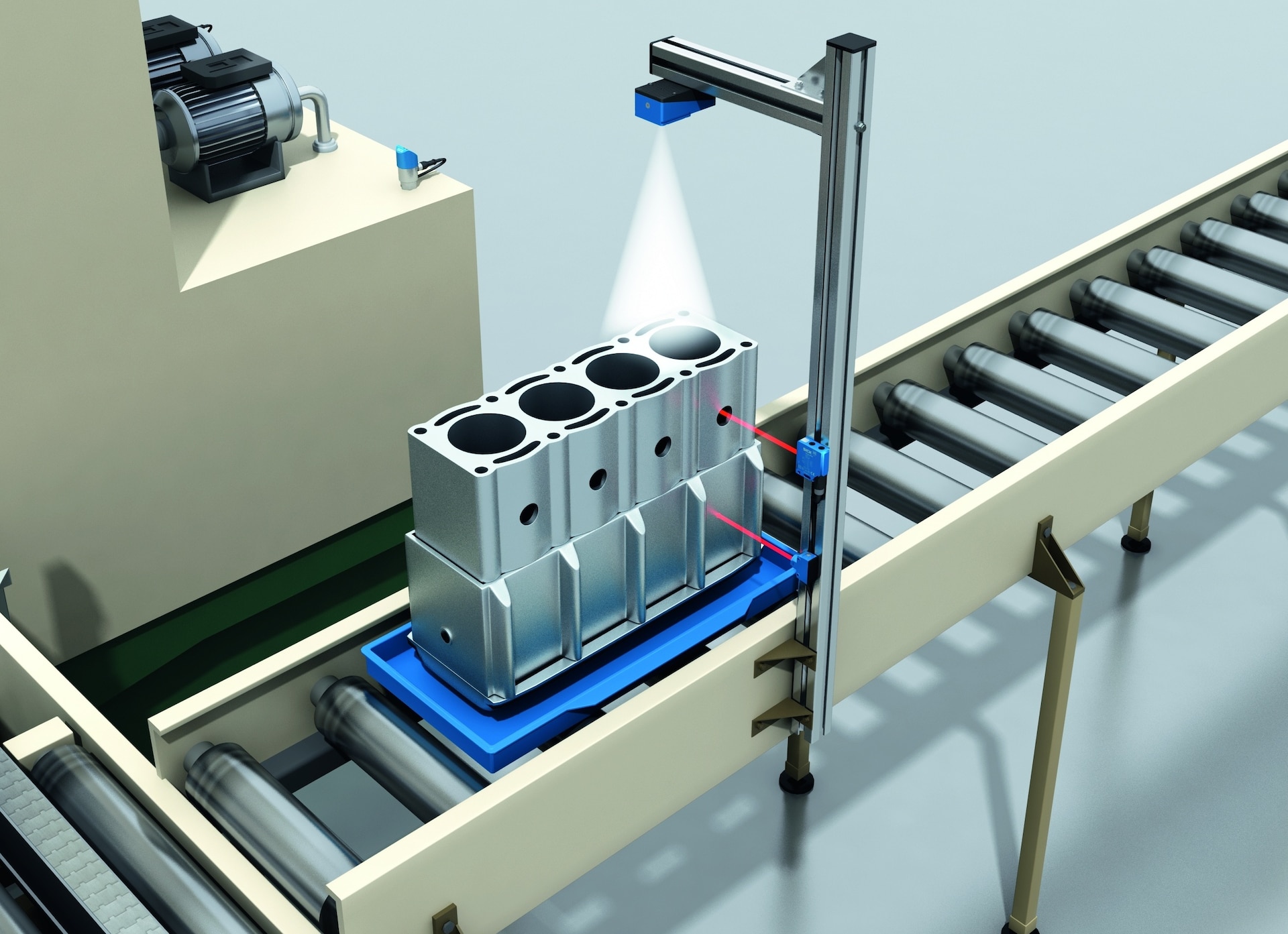

Spanende Maschinen, Powertrain

Sind alle Bohrungen und Aussparungen vorhanden und korrekt ausgeführt? Für eine 100 %-Qualitätskontrolle nach der Bearbeitung eines jeden Motorblocks überprüft ein Vision-Sensor Inspector nicht nur das Vorhandensein, sondern auch die korrekte Form von Konturen oder Bohrungen. Nicht korrekt bearbeitete Teile werden vor der Weiterbearbeitung ausgeschleust. Der Produktionsprozess kann rechtszeitig angehalten werden, um z. B. schadhafte Werkzeuge zu ersetzen. Zudem identifiziert der Sensor die einzelnen Teile anhand eingelernter Merkmale. Diese Informationen werden an die Steuerung der nachfolgenden Maschine übermittelt, der Produktionsprozess kann bei Bedarf entsprechend umgestellt werden.

Sind alle Bohrungen und Aussparungen vorhanden und korrekt ausgeführt? Für eine 100 %-Qualitätskontrolle nach der Bearbeitung eines jeden Motorblocks überprüft ein Vision-Sensor Inspector nicht nur das Vorhandensein, sondern auch die korrekte Form von Konturen oder Bohrungen. Nicht korrekt bearbeitete Teile werden vor der Weiterbearbeitung ausgeschleust. Der Produktionsprozess kann rechtszeitig angehalten werden, um z. B. schadhafte Werkzeuge zu ersetzen. Zudem identifiziert der Sensor die einzelnen Teile anhand eingelernter Merkmale. Diese Informationen werden an die Steuerung der nachfolgenden Maschine übermittelt, der Produktionsprozess kann bei Bedarf entsprechend umgestellt werden.

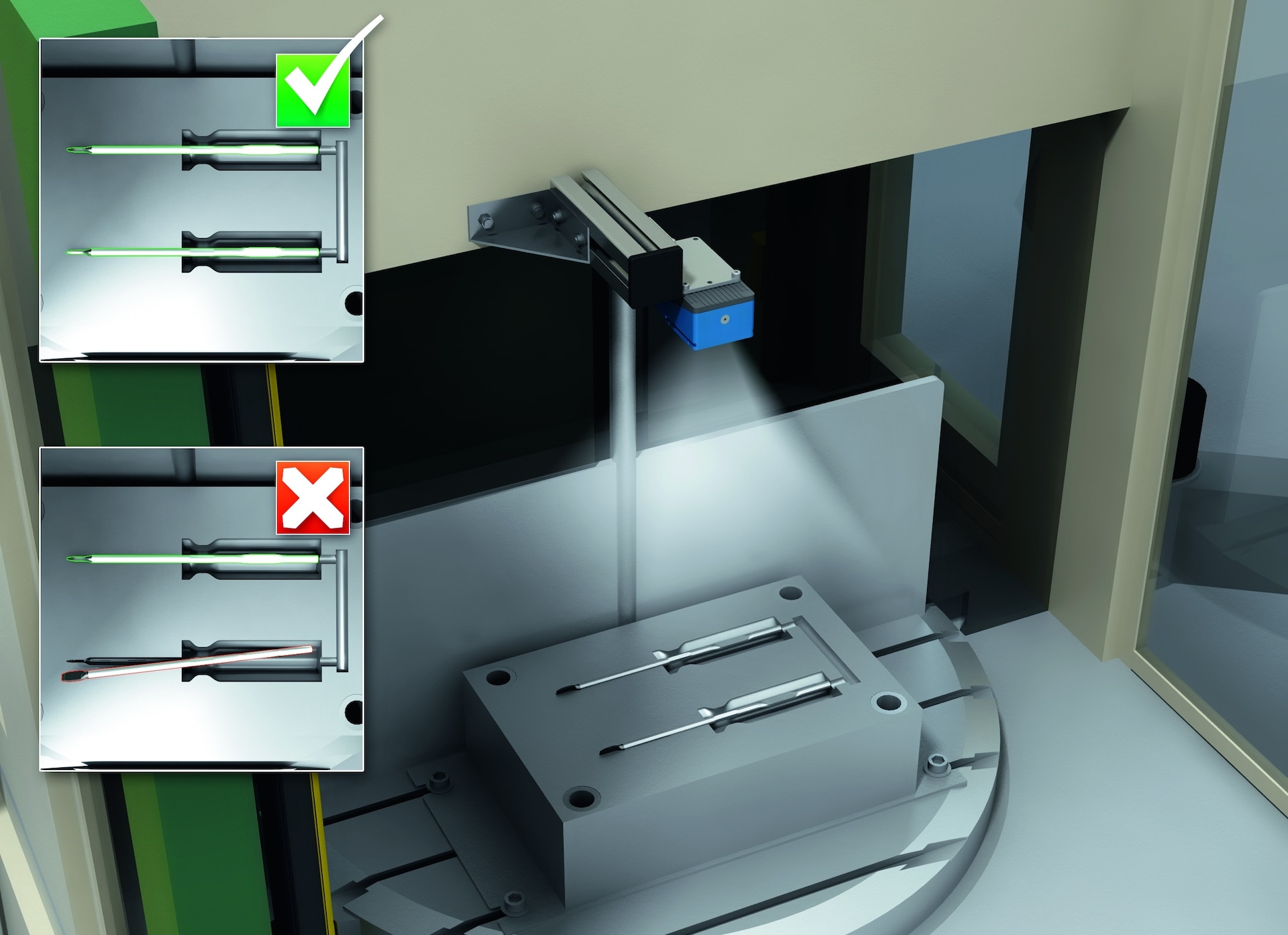

Spritzgießmaschinen: Lagekontrolle und Qualitätskontrolle

In der Kunststoff- und Gummiindustrie ist ein hohes Maß an Effizienz und Wirtschaftlichkeit bei gleichbleibender Qualität erforderlich. Der Einsatz von Vision-Lösungen bietet Vorteile: So überprüft ein Vision- Sensor, ob ein Einlegebauteil korrekt in die Form der Spritzgießmaschine eingelegt ist. Die korrekte Position des Bauteils verhindert die Beschädigung des Werkzeugs und damit Maschinenstillstände und trägt gleichzeitig auch zu einer höheren Qualität des Bauteils bei.Bei der Produktion von spritzgegossenen Kunststoffteilen hängt die Qualität des Endprodukts zudem von vielen Faktoren wie Temperaturschwankungen, Qualitätsschwankungen beim Kunststoffgranulat etc. ab. Die Inline-Qualitätskontrolle mit Vision-Sensoren ist auch dabei von Vorteil: Fehler wie Über- oder Unterspritzung werden zuverlässig erkannt, die fehlerhaften Teile sicher separiert und ausgeschleust.

In der Kunststoff- und Gummiindustrie ist ein hohes Maß an Effizienz und Wirtschaftlichkeit bei gleichbleibender Qualität erforderlich. Der Einsatz von Vision-Lösungen bietet Vorteile: So überprüft ein Vision- Sensor, ob ein Einlegebauteil korrekt in die Form der Spritzgießmaschine eingelegt ist. Die korrekte Position des Bauteils verhindert die Beschädigung des Werkzeugs und damit Maschinenstillstände und trägt gleichzeitig auch zu einer höheren Qualität des Bauteils bei.Bei der Produktion von spritzgegossenen Kunststoffteilen hängt die Qualität des Endprodukts zudem von vielen Faktoren wie Temperaturschwankungen, Qualitätsschwankungen beim Kunststoffgranulat etc. ab. Die Inline-Qualitätskontrolle mit Vision-Sensoren ist auch dabei von Vorteil: Fehler wie Über- oder Unterspritzung werden zuverlässig erkannt, die fehlerhaften Teile sicher separiert und ausgeschleust.

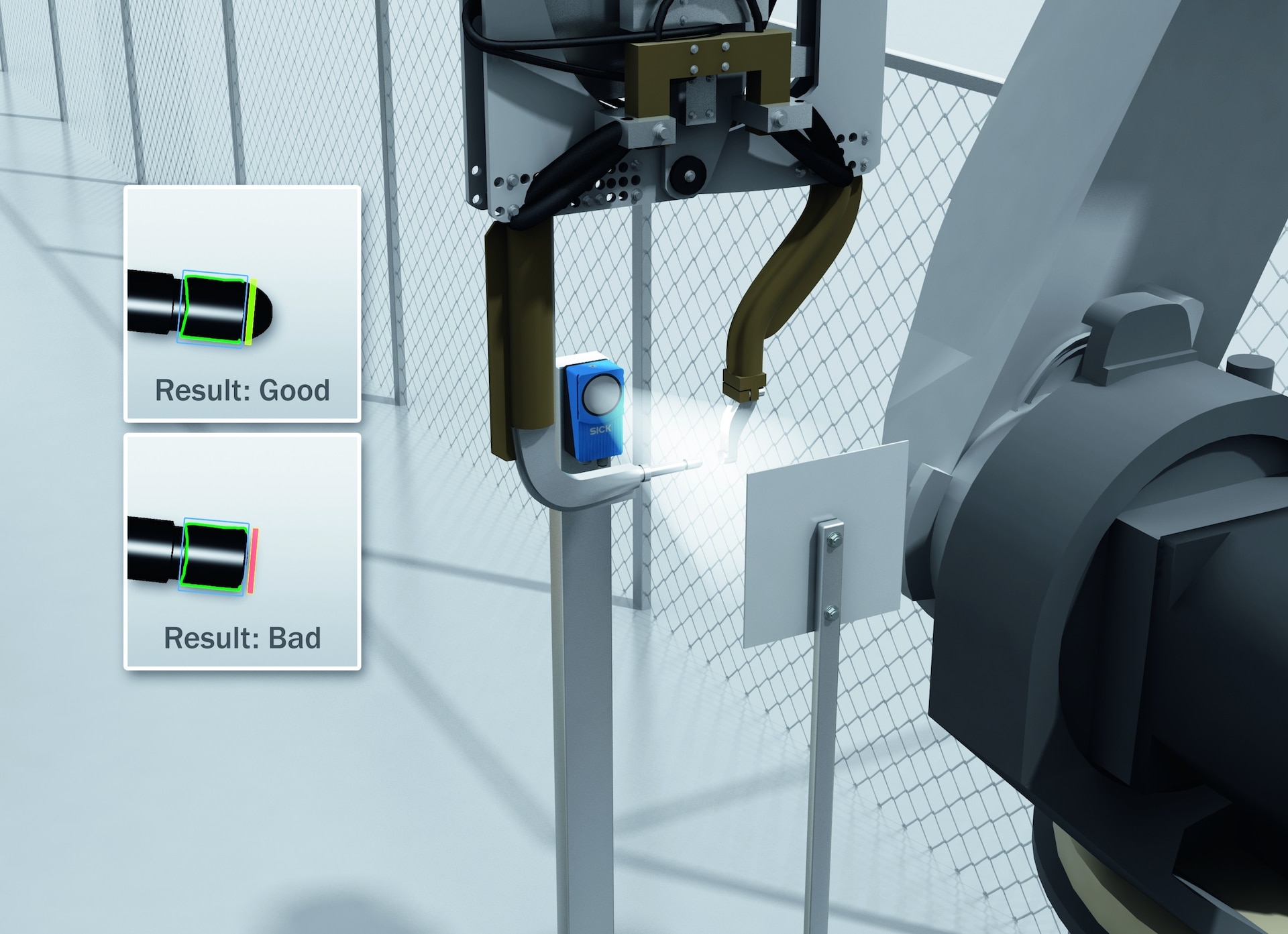

Kontrolle von Schweißkappen und Laserschneidedüsen

Beim Schweißen oder Schneiden von Metallblechen muss an der Schweißzange oder Laserschneideeinheit die Qualität der Schweißkappen kontinuierlich überwacht werden. Die Schweißkappen nutzen sich mit fortschreitender Bearbeitungsdauer ab und müssen ausgetauscht werden. Ein 2D-Vision-Sensor Inspector überprüft festgelegte Parameter, z. B. Form und Durchmesser, und erkennt nicht mehr tolerierbare Abweichungen. Der Bediener kann die Schweißkappen rechtzeitig austauschen, die Produktqualität bleibt erhalten.

Beim Schweißen oder Schneiden von Metallblechen muss an der Schweißzange oder Laserschneideeinheit die Qualität der Schweißkappen kontinuierlich überwacht werden. Die Schweißkappen nutzen sich mit fortschreitender Bearbeitungsdauer ab und müssen ausgetauscht werden. Ein 2D-Vision-Sensor Inspector überprüft festgelegte Parameter, z. B. Form und Durchmesser, und erkennt nicht mehr tolerierbare Abweichungen. Der Bediener kann die Schweißkappen rechtzeitig austauschen, die Produktqualität bleibt erhalten.

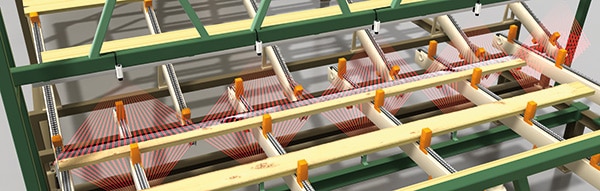

Qualitätskontrolle bei der Bearbeitung von Schnittholz

Leistungsstarke 3D-Vision-Lösungen liefern einen wertvollen Beitrag für die Qualität eines Endprodukts. So erstellt bei der Bearbeitung von Schnittholz der 3D-Vision- Sensor Ranger E ein exaktes Abbild der Oberfläche des Bretts. Eine Vielzahl möglicher Fehler und unerwünschter Unregelmäßigkeiten im Brett, wie Risse, Spalten, Flecken, Fäulnis, Harz oder Astlöcher, werden so eindeutig erkannt. Diese Inline-Qualitätsprüfung mit 3D-Vision- Lösungen eignet sich genauso gut für die Produktion von Flachglas und Kunststoffen.

Leistungsstarke 3D-Vision-Lösungen liefern einen wertvollen Beitrag für die Qualität eines Endprodukts. So erstellt bei der Bearbeitung von Schnittholz der 3D-Vision- Sensor Ranger E ein exaktes Abbild der Oberfläche des Bretts. Eine Vielzahl möglicher Fehler und unerwünschter Unregelmäßigkeiten im Brett, wie Risse, Spalten, Flecken, Fäulnis, Harz oder Astlöcher, werden so eindeutig erkannt. Diese Inline-Qualitätsprüfung mit 3D-Vision- Lösungen eignet sich genauso gut für die Produktion von Flachglas und Kunststoffen.

- Produktinformationen: Inspector, Ranger

- Produktsortiment: Vision-Sensoren

- weitere Informationen: Werkzeugmaschinen, Automobil, Holz