Beim Laden und Löschen im Hafen kommt es stets auf ein hohes Tempo an. Gleichzeitig hat Sicherheit höchste Priorität. Zu den Herausforderungen gehört das Verhindern von Kollisionen mit Schiffsteilen durch Überwachen von Hafenkranen. Unfälle dieser Art kosten häufig mehrere hunderttausend Euro. APM Terminals in Zeebrügge wollte diese Gefahr vermeiden.

APM Terminals ist ein Tochterunternehmen der Maersk Group, die weltweit 75 Umschlaghäfen betreibt. In den Niederlanden gehört dem Unternehmen der Hafen Zeebrügge. Die dort anlegenden Schiffe transportieren jeweils 8000 bis 10.000 Container. Im Hafen müssen meist um die 2000 Container geladen und gelöscht werden. „Das Handling muss sehr schnell gehen, erklärt Steven Lowyck, Control Engineer bei APM Terminals. „Die einzelnen Schiffe haben für das Anlegen typischerweise Zeitfenster von 24 bis 36 Stunden. Danach müssen sie weiterfahren, um den nächsten Hafen pünktlich zu erreichen. Das Laden und Löschen wird deshalb sorgfältig geplant. Als Hebezeuge sind 80 m hohe Mastkrane (Ship-to-Shore) mit 65 m langen Auslegern im Einsatz, die mit hohem Tempo Container ein- und ausladen.

Gefahr der Kollision mit Decksaufbauten

Die 65 m langen Kranarme, die vom Kai aus die Schiffsdecks überstreichen, werden häufig als „Klappen bezeichnet, weil der Ausleger um 45° oder 90° nach oben geklappt werden kann, um Schiffe durchzulassen. Der Ausleger befindet sich zwar in mehr als 55 m Höhe, aber das Deckshaus, der Schornstein und die vielen Antennen des Schiffs ragen meist deutlich über diese Höhe hinaus. Bei den Bewegungen des Krans am Kai entlang können Klappen an das Deckshaus oder an andere Schiffsteile stoßen und dabei massive Schäden verursachen. Kranführer, die oben im Kran sitzen, können aufgrund der großen Distanzen nicht immer alle Details erkennen. Manchmal müssen die Fahrer auch Container bewegen, die sich gefährlich nahe am Deckshaus befinden.

Die 65 m langen Kranarme, die vom Kai aus die Schiffsdecks überstreichen, werden häufig als „Klappen bezeichnet, weil der Ausleger um 45° oder 90° nach oben geklappt werden kann, um Schiffe durchzulassen. Der Ausleger befindet sich zwar in mehr als 55 m Höhe, aber das Deckshaus, der Schornstein und die vielen Antennen des Schiffs ragen meist deutlich über diese Höhe hinaus. Bei den Bewegungen des Krans am Kai entlang können Klappen an das Deckshaus oder an andere Schiffsteile stoßen und dabei massive Schäden verursachen. Kranführer, die oben im Kran sitzen, können aufgrund der großen Distanzen nicht immer alle Details erkennen. Manchmal müssen die Fahrer auch Container bewegen, die sich gefährlich nahe am Deckshaus befinden.

Frühes Korrigieren der Kranbewegungen

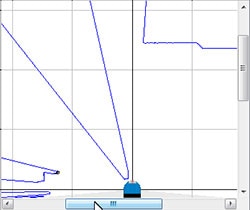

Trotz des Einsatzes von Leitungen zum Stoppen des Krans bei Kollisionsgefahr kam es immer wieder zu Zusammenstößen. Durch das Ausrüsten aller Krane mit Laserscannern LMS511 von SICK hat APM Terminals dieses Problem nun endgültig gelöst. Die Scanner haben einen Erfassungsbereich von 80 m, so dass Kranbewegungen schon sehr früh korrigiert werden können. Sobald sich die Klappe einem Hindernis auf weniger als 9 m nähert, wird der Kran automatisch in einen verlangsamten Betriebsmodus geschaltet. Bei 2 m Abstand stoppt der Kran.

Trotz des Einsatzes von Leitungen zum Stoppen des Krans bei Kollisionsgefahr kam es immer wieder zu Zusammenstößen. Durch das Ausrüsten aller Krane mit Laserscannern LMS511 von SICK hat APM Terminals dieses Problem nun endgültig gelöst. Die Scanner haben einen Erfassungsbereich von 80 m, so dass Kranbewegungen schon sehr früh korrigiert werden können. Sobald sich die Klappe einem Hindernis auf weniger als 9 m nähert, wird der Kran automatisch in einen verlangsamten Betriebsmodus geschaltet. Bei 2 m Abstand stoppt der Kran.

Sehr hohe Auflösung nötig

APM Terminals hat ein Jahr lang einen einzelnen Laserscanner in der Praxis getestet. Aufgrund der guten Ergebnisse hat APM nun auch die anderen 6 Krane mit dem System ausgerüstet. An jedem Kran wurden zwei Scanner installiert: jeweils einer pro Kranseite. Dies bedeutet, dass ein einzelner Scanner eine Zone mit 65 m Länge und 9 m Breite überwachen muss (die Breite entspricht der Breite der Langsamfahrzone). Angesichts dieser Anforderungen erscheint der große Erfassungsbereich der Laserscanner von SICK (80 m) keineswegs als unnötiger Luxus. Bart De Roo, Control Engineer bei APM Terminals, erläutert: „Hinzu kommt, dass wir eine sehr hohe Auflösung brauchen, um auch kleine Teile wie Schiffsantennen erkennen zu können. Diese Auflösung ist gewährleistet. Und auch die Reaktionszeit ist kurz genug, um bei erkannten Hindernissen rechtzeitig reagieren zu können.

APM Terminals hat ein Jahr lang einen einzelnen Laserscanner in der Praxis getestet. Aufgrund der guten Ergebnisse hat APM nun auch die anderen 6 Krane mit dem System ausgerüstet. An jedem Kran wurden zwei Scanner installiert: jeweils einer pro Kranseite. Dies bedeutet, dass ein einzelner Scanner eine Zone mit 65 m Länge und 9 m Breite überwachen muss (die Breite entspricht der Breite der Langsamfahrzone). Angesichts dieser Anforderungen erscheint der große Erfassungsbereich der Laserscanner von SICK (80 m) keineswegs als unnötiger Luxus. Bart De Roo, Control Engineer bei APM Terminals, erläutert: „Hinzu kommt, dass wir eine sehr hohe Auflösung brauchen, um auch kleine Teile wie Schiffsantennen erkennen zu können. Diese Auflösung ist gewährleistet. Und auch die Reaktionszeit ist kurz genug, um bei erkannten Hindernissen rechtzeitig reagieren zu können.

Zugriff auf alle Parameter über Ethernet

Ein zusätzlicher Vorteil der LMS511-Scanner ist die Möglichkeit, per Ethernet einen Fernzugriff auf alle Parameter und Daten des Scanners zu realisieren. Diese Möglichkeit wird für das Steuersystem genutzt, das natürlich Daten vom Scanner empfängt, aber auch Parameter zurücksenden kann. Dies ist z. B. der Fall, wenn der Kranausleger 45° nach oben geklappt ist und der Scanner deshalb andere Erfassungsbereiche überwachen muss. Dank Ethernet-Kommunikation müssen für Fehleranalysen auch keine Techniker auf den Mast steigen.

Imagefilm APM Terminals in Zeebrügge

- Produktinformationen: 2D-Laserscanner LMS511

- Produktportfolio: 2D-Laserscanner

- Kundeninformationen: APM Terminals