Der Emissionshandel setzt voraus, dass die Erzeuger von Treibhausgasen selbst Messungen vornehmen und über die von ihnen produzierten Emissionsmengen Bericht erstatten. Die Anfang 2013 in Kraft getretene EU-Verordnung hat die Anforderungen an die Messgenauigkeit noch verschärft. Die Messunsicherheit bei großen Emissionsobjekten muss geringer als 2,5 % sein. Der Energieversorger Vantaan Energia aus Finnland löst diese Herausforderung mit dem Treibhausgas-Messsystem GHG-Control von SICK.

Die Ermittlung der brennstoffbezogenen Treibhausgasemissionen von öl- und gasbetriebenen Anlagen ist relativ einfach, da der Brennstoff sehr homogen und seine Zusammensetzung genau bekannt ist. Anders verhält es sich bei Steinkohle, weil Zusammensetzung, Feuchtigkeit und sonstige Faktoren, die den Kohlenstoffgehalt beeinflussen, relativ stark variieren. Das Wiegen alleine liefert keine zuverlässigen Informationen mit einer ausreichend geringen Messunsicherheit. Herkömmliche Verfahren erfordern bei einem Kohlekraftwerk das Wiegen auf dem Förderband, eine kontinuierliche Probenentnahme sowie ein Labor, in dem die Proben ausgewertet werden können. Anhand der erhaltenen Werte können die produzierten Emissionen berechnet werden. Die Berechnungsmethode ist mit hohen Kosten und einem enormen Arbeitsaufwand verbunden.

Kontinuierliche Treibhausgasmessung in Martinlaakso

Das Kraftwerk in Martinlaakso ist eine der größten Kraft-Wärme-Kopplungsanlagen (KWK) Finnlands. Im Jahr 2013 hat das Kraftwerk 14 % des von Vantaan Energia verkauften Stroms und den Großteil der Fernwärme produziert. Im Kraftwerk befinden sich zwei Kesselanlagen, zwei Dampfturbinen und eine separate Gasturbineneinheit. Der Hauptbrennstoff der Mar 2-Kesselanlage ist Steinkohle.

Samuli Björkbacka, Betriebsingenieur bei Vantaan Energia, in der Turbinenhalle

Samuli Björkbacka, Betriebsingenieur bei Vantaan Energia, in der Turbinenhalle

„Für die Emissionshandelsperiode 2013 bis 2020 hat die EU eine Verordnung erlassen, die eine Messunsicherheit von max. 2,5 % für die Messung der CO2 -Gesamtemissionen unseres Kohlenkessels vorschreibt, erläutert Samuli Björkbacka, Betriebsingenieur bei Vantaan Energia. „Wir haben uns im Jahr 2012 intensiv mit den Reportinganforderungen, dem Vergleich verschiedener Messtechniken und der Klärung unzähliger technischer Details beschäftigt. Eine herkömmliche Methode wäre sehr umständlich gewesen. Eine Feldprobe kam nicht in Frage, man hätte diese Probe vom Förderband entnehmen müssen. Man hätte mehrmals pro Stunde eine Probe entnehmen, die Probe zerschlagen und eine Sammelprobe stündlich auswerten müssen. Die Methode wäre kostenintensiv gewesen und hätte dauerhaft die Arbeitsleistung einer halben Arbeitskraft beansprucht. Laut Björkbacka kannten die am Projekt beteiligten Personen die Firma SICK schon aus der Vergangenheit und hatten gute Erfahrungen mit der Zusammenarbeit gemacht. Die von SICK entwickelte CEMS-Lösung GHG-Control zur Ermittlung von Treibhausgas-Frachten wurde daher als Alternative in Betracht gezogen. https://youtu.be/oQPd33yNKhY Das Treibhausgas-Messsystem GHG-Control misst die CO2-Konzentration und gegebenenfalls die CO- oder N2O-Konzentration direkt im Abgaskanal. Der auf der Absorption von Infrarotstrahlung basierende In-situ-IR-Gasanalysator GM35 ermittelt die CO2-Konzentration im Kanal.

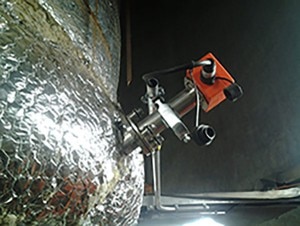

Der In-situ-IR-Gasanalysator GM35 ist am Schornstein angebracht und ermittelt die CO2-Konzentration direkt im Abgaskanal

Der In-situ-IR-Gasanalysator GM35 ist am Schornstein angebracht und ermittelt die CO2-Konzentration direkt im Abgaskanal

Das Volumenstrom-Messgerät FLOWSIC100 misst die Strömungsgeschwindigkeit der Gase

Das Volumenstrom-Messgerät FLOWSIC100 misst die Strömungsgeschwindigkeit der Gase

Das auf der Laufzeit des Ultraschalls basierende Volumenstrom-Messgerät FLOWSIC100 misst die Strömungsgeschwindigkeit der Gase. Mindestens einmal in der Minute wird eine Emissionsmenge aus den gesammelten Messwerten berechnet. Das Endergebnis ist eine Jahresstatistik der stündlichen Emissionsfrachten. Entscheidend sind die Zuverlässigkeit und Genauigkeit der Messung. Das Treibhausgas-Messsystem GHG-Control ist praktisch wartungsfrei. Seine Verfügbarkeit beträgt über 97 % und seine Messunsicherheit weniger als 2,5 %.

Genaue Kalibrierung als Herausforderung

Zunächst sah alles danach aus, als wäre die Messung der Abgase nicht möglich, weil eine zuverlässige Kalibrierung des Systems zu aufwendig erschien. Aus diesem Grund wurden die Experten von Indmeas Oy, eine rein auf industrielle Messungen spezialisierte Firma, zum Projekt hinzugezogen, um die Messunsicherheit zu analysieren. Die größte Herausforderung im Rahmen des Projekts war der Nachweis über die tatsächliche Genauigkeit des Messsystems, verbunden mit der Frage, ob eine ausreichend genaue Kalibrierung möglich ist. Die Lösung war Erdgas, der Stützbrennstoff des Kessels. Vor dem Stillstand im Sommer wird der Kessel drei bis vier Tage mit reinem Erdgas betrieben. Der Kohlenstoffgehalt des Erdgases ist ausreichend homogen. Für die Ermittlung des Volumenstroms müssen die Strömungsgeschwindigkeit der Abgase und der genaue Durchmesser des Schornsteins bekannt sein. Die Messung des Durchmessers des Stahlschornsteins mit einer Genauigkeit von einem Millimeter ist relativ einfach, aber um den Genauigkeitsanforderungen gerecht zu werden, muss unbedingt auch die Wärmeausdehnung berücksichtigt werden. Diese genaue Messung und Berechnung sowie die Ausstellung einer Bescheinigung waren Aufgabe der externen Partner von Indmeas.

Um zu erfahren, ob eine ausreichend genaue Kalibrierung des Messsystems GHG-Control möglich ist, analysieren die Experten von Indmeas die Messunsicherheit

Um zu erfahren, ob eine ausreichend genaue Kalibrierung des Messsystems GHG-Control möglich ist, analysieren die Experten von Indmeas die Messunsicherheit

Für die regelmäßige Kalibrierung des Systems misst Indmeas vor dem Sommerstillstand die Menge der dem Kessel zugeführten Gase und schätzt die Kohlenstoffmenge im Brennstoff, während das Werk mit Erdgas betrieben wird. Danach erfolgt die Messung der Strömungsgeschwindigkeit der Abgase und die Berechnung der Gesamtmenge des Kohlendioxids. Sie wird ermittelt, indem die Kohlendioxidkonzentration der Gase gemessen wird und in Relation zu der dem Kessel zugeführten Menge bzw. zur Menge der verbrannten Kohle gesetzt wird.

Verbesserungsmöglichkeiten bei Messung und Reporting

„Wir nutzen für die Messung ein Berichterstattungssystem, in das die Messwerte eingegeben werden, erläutert Samuli Björkbacka. Seinen Aussagen zufolge funktioniert das System problemlos. Am System wurden bis jetzt nur vorbeugende Wartungen durchgeführt. Die Emissionsmenge bleibt recht stabil, besonders im Winter, wenn der Kessel mit voller Leistung gefahren wird. Die Qualität der Kohle unterliegt deutlichen Schwankungen. Im Winter ist z. B. der Wassergehalt der Kohle höher als im Sommer. Der Steinkohlekessel wird je nach Produktionssituation in unterschiedlichen Betriebszuständen gefahren. Früher wurde die Abgasströmung mit Hilfe der Strömungsgleichung anhand des Lüfterblattwinkels berechnet. Gegen Ende der Periode war diese Einschätzung nicht mehr korrekt. Jetzt wird die Strömungsgleichung nicht mehr genutzt und für die Berechnung der Emissionsfrachten können exakte, reell gemessene Werte verwendet werden.

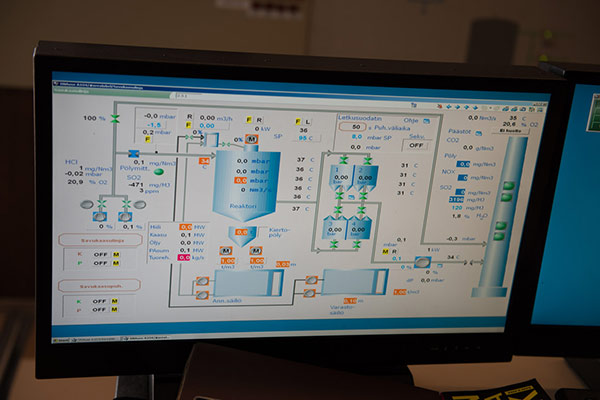

Als Bestandteil des Messsystems GHG-Control bietet der Messwertrechner MEAC ein zuverlässiges Emissionsdatenmanagement

Als Bestandteil des Messsystems GHG-Control bietet der Messwertrechner MEAC ein zuverlässiges Emissionsdatenmanagement

„Die vorhandene Bandwaage für Kohle hätte nicht die neuesten Anforderungen zur Ermittlung der Kohlenmenge erfüllt, sagt Björkbacka. Ein neues Messsystem liefert wesentlich genauere Werte und bietet bessere Möglichkeiten, diese Informationen in der Prozessüberwachung der Anlage zu nutzen. Bei der Messung und bei der Berichterstattung gibt es laut Björkbacka noch Verbesserungsmöglichkeiten, da die Berichterstattung genauso wichtig wie die Messung selbst ist.

Reibungslose Zusammenarbeit mit den Experten von SICK

Samuli Björkbacka ist zufrieden mit der Arbeit, die SICK geleistet hat. Denn die Geschäfte mit Kari Karhula, Produktmanager bei SICK Finnland in Helsinki, sind gut gelaufen. Der Produktmanager ist nach Ansicht von Björkbacka ein sehr kompetenter und angenehmer Geschäftspartner. Auch der SICK-Servicemanager Timo Välikangas, der für die Wartung des Systems zuständig ist, war überaus hilfsbereit. Die Montage selbst verlief reibungslos. Einige Mitarbeiter des Instandhaltungsteams der Firma in Martinlaakso haben eine Woche lang Vorarbeiten durchgeführt und danach wurde innerhalb weniger Tage das System von SICK installiert. Die einzelnen Geräte wurden nach Plan geliefert, und der Ablauf erfolgte wie vereinbart. Die Genauigkeit des Systems nach der Werkskalibrierung entsprach den Erwartungen. Die Strömungsmessung funktionierte bereits direkt nach der Montage zuverlässig.

Bitte auf das Bild klicken, um es zu vergrößern

Bitte auf das Bild klicken, um es zu vergrößern

Lösungen zur Emissions- und Prozesskontrolle in neuer Müllverbrennungsanlage

Im Herbst 2014 wurde die neue Müllverbrennungsanlage von Vantaan Energia in Betrieb genommen. Auch dort werden Gasanalysatoren, Staubmessgeräte, Analysenlösungen und Ultraschall-Gasdurchflussmessgeräte von SICK vielseitig eingesetzt. Die Müllverbrennungsanlage dort soll jährlich 900 GWh Fernwärmeleistung erzeugen, das entspricht einer mittleren Leistung von ca. 100 MW. Das umfasst beinahe zwei Drittel der Fernwärmeenergie des Steinkohlekessels in Martinlaakso. Dort hat der Sommerstillstand in den letzten Jahren zwei Monate gedauert, aber jetzt wird nach Samuli Björkbackas Einschätzung die Reservezeit auf 5 bis 6 Monate verlängert. Wenn mehr Wärme von der Müllverbrennungsanlage kommt, wird der Kohlekessel früher heruntergefahren. Vantaan Energia ist immer ein verantwortungsbewusstes Energieunternehmen gewesen. Neben vielen anderen Veränderungen spiegelt die Einführung der genauen Emissionsmessung die Fortschrittlichkeit des Unternehmens wider. Jetzt werden in Martinlaakso die Kohlendioxidemissionen exakt mit der von der EU vorgeschriebenen Messsicherheit gemessen. Die neue Technologie von SICK spart Zeit und Kosten.

- Produktinformation: GHG-Control, In-situ-Gasanalysator GM35, Volumenstrom-Messgerät FLOWSIC100, Messwertrechner MEAC

- Produktportfolio: CEMS-Lösungen, In-situ-Gasanalysatoren, Streulicht-Staubmessgeräte, Prozesslösungen, Volumenstrom-Messgeräte

- Kundeninformation: Vantaan Energia, Indmeas