Den Schmiedemanipulatoren aus dem Siegerland kommt am besten nichts in die Quere. Schließlich können die Transport- und Handlingsmaschinen von DANGO & DIENENTHAL schon einmal 1000 Tonnen auf die Waage bringen. Und ihre bis zu 350 Tonnen schwere Ladung ist auch noch heiß – selbst wenn die Stahlbranche hier gerne von „warm“ spricht, obwohl damit ein gelb glühendes Schmiedeteil mit einer Temperatur von immerhin bis zu 1200 Grad Celsius gemeint ist. Der Anspruch an die Betriebssicherheit im Praxiseinsatz ist also hoch. 3D-Vision-Technologie von SICK verschafft Fahrern von Schmiede- und Transportmanipulatoren eine bessere Sicht – vor allem nach hinten.

Freie Sicht für Schmiede- und Transportmanipulatoren mit 3D-Vision

Das sind schon imposante Maschinen, die DANGO & DIENENTHAL für seine Kunden aus der Metall- und Stahlindustrie baut. Nicht weniger beeindruckend ist das Material, das die massigen Transportmanipulatoren aus Siegen in ihrer gigantischen Zange transportieren. Es sind glühend heiße Stahlblöcke, die sich auf den Weg zu einer hydraulisch angetriebenen Schmiedepresse von der Größe einer kleinen Kirche machen. Angesichts dieser Ausmaße ist es schwierig, zu jeder Zeit den Überblick über das gesamte Arbeitsumfeld zu behalten. Zumal der Maschinenbediener im Größenvergleich wirkt, als käme er aus einem Miniaturwunderland. Dabei gilt: Trotz der skizzierten Dimensionen sind die mit dem Manipulator zu realisierenden Formgebungsprozesse und Transporte zu jeder Zeit präzise zu erledigen. Der Mensch am Steuer muss also wissen, was er tut – allerdings nicht nur in Blickrichtung Schmiedepresse.

Fahrerinformationen mit Relevanz

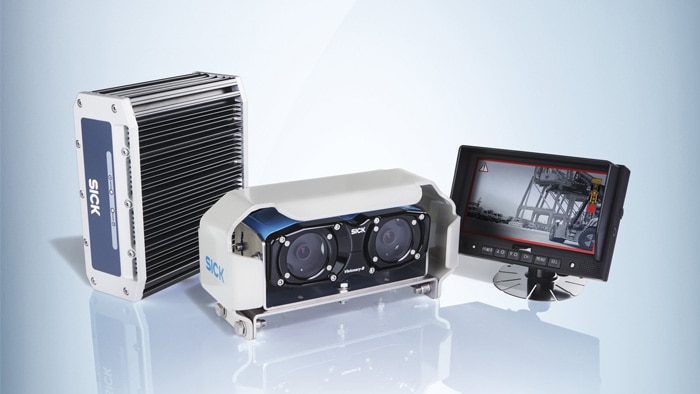

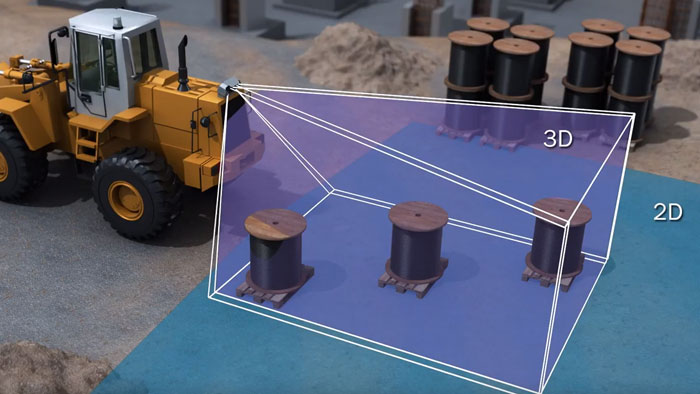

Als Rückfahrassistent setzt DANGO & DIENENTHAL ein aktives Kamerasystem, den 3D-Vision-Sensor Visionary-B von SICK ein. Basierend auf dem stereoskopischen Prinzip steht dahinter eine Technologie, mit der sich Objekte, Strukturen oder Hindernisse in einem dreidimensionalen Raum zuverlässig erkennen lassen. Das System zeigt jedes Bild der Kamera als Livebild im Monitor an. Dank der intelligenten Algorithmen lösen nur relevante Objekte ein Warnsignal aus. Hierzu zählen Hindernisse wie Logistikmaterialien, andere Fahrzeuge oder Personen, die sich im Fahrbereich hinter den riesigen Handlingsmaschinen befinden. Typische Kollisionsursachen können beispielsweise im Fahrbereich abgestellte Paletten, Container oder geparkte Gabelstapler sein. Welche Objekte letztlich ein Alarmsignal auslösen und welche aus dem Alarmraster fallen, können die Nutzer des Fahrerassistenzsystems Visionary-B von SICK individuell konfigurieren.

Robuste Kameratechnik

„Unser Auftraggeber war auf der Suche nach einer Lösung zur Überwachung des Rückraums der Maschine. Die bisher genutzten Systeme konnten diese Anforderung nicht zufriedenstellend erfüllen“, lauten Berichte aus der Entwicklungsabteilung bei DANGO & DIENENTHAL. Die von SICK entwickelte Technologie arbeitet aufgrund des etablierten wie robusten dreidimensionalen Verfahrens gerade in anspruchsvollen industriellen Umgebungen wie Minen, Bergwerken, Steinbrüchen oder stahlverarbeitenden Betrieben mit maximaler Sicherheit. Der Verzicht auf bewegliche Teile macht diese Lösung so unempfindlich gegenüber Vibrationen und Stößen. Für den Einsatz in den Transportmanipulatoren von DANGO & DIENENTHAL wurde das per se schon robuste und staubdichte Kameragehäuse in eine weitere Metallbox gebaut – mit dem Ziel, die Einheit zusätzlich vor Hitze zu schützen. Aufgrund des schlecht einsehbaren Rückraums erfolgt der Einsatz des Systems außerhalb der allgemeinen Spezifikation in Bezug auf Montagehöhe und Öffnungswinkel. Deshalb wurde die Installation gemeinsam mit Experten von SICK durch entsprechende Testroutinen im Vorfeld des Serieneinsatzes validiert.

Frühwarnsystem im toten Winkel

Insgesamt muss sichergestellt sein, dass sich das 3D-Fahrerassistenzsystem nicht von den widrigen Umgebungsbedingungen eines Schmiedebetriebs beeinflussen und täuschen lässt. Die Verlässlichkeit reduziert sich dabei aber nicht nur darauf, bei sämtlichen Ereignissen oder Unstimmigkeiten im rückwärtigen Bild den Fahrer mit einem akustischen oder farblich auf dem Display anzeigten Alarm zu belästigen. Der Fokus liegt vielmehr darauf, nur die wirklich kritischen Situationen zu signalisieren. Jede Fehlalarmierung schmälert das Vertrauen in das System. Die Inbetriebnehmer von DANGO & DIENENTHAL berichten: „Es gab Zeitverluste beim Transport, was unterm Strich den Schmiedeprozess verlängert. Der Fahrer des Manipulators kann nur dann mit vollem Tempo arbeiten, wenn er sicher ist, dass der Weg beim Rückwärtsfahren verlässlich überwacht wird. Stetige Vorwärts- und Rückwärtsbewegungen sind notwendig, um die glühenden Werkstücke neu zu positionieren. Hierfür ist Visionary-B von SICK eine gute Lösung für uns.“