Dekarbonisierung der Bergbauindustrie auf dem Weg in eine nachhaltige Zukunft

Für eine umweltfreundlichere und nachhaltigere Art der Rohstoffgewinnung und -verarbeitung unternehmen Bergbauunternehmen bedeutende Schritte, um ihre Umweltauswirkungen zu verringern.

Zu den wichtigsten Strategien gehören:

- Verbesserung der Energieeffizienz

- Elektrifizierung der Fahrzeuge und Maschinen

- Nutzung alternativer Brennstoffe

- Optimierung von Prozessen

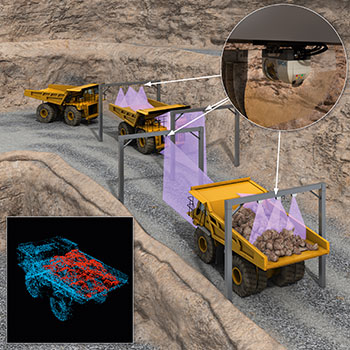

- Nutzung von Automatisierungslösungen

- Integration mit den vor- und nachgelagerten Lieferketten

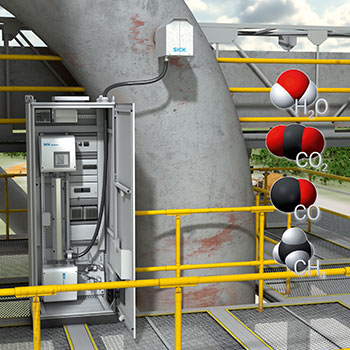

Durch die Verfolgung eines ganzheitlichen Ansatzes führen Bergbauunternehmen Maßnahmen zur Reduzierung von Emissionen in jeder Phase ein. Hierbei handelt es sich um direkte Emissionen aus dem Bergbaubetrieb, indirekte Emissionen aus eingekaufter Energie sowie Emissionen über die gesamte Wertschöpfungskette.

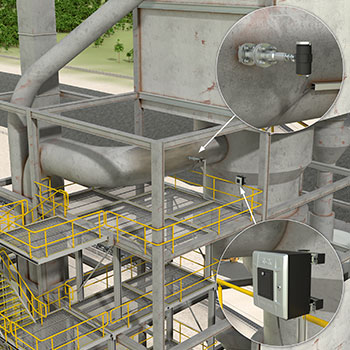

In diesem Zusammenhang spielt Bergbau 4.0 eine wichtige Rolle. Dies bedeutet, dass bis zum Jahr 2027 75 % der Unternehmen wichtige Maschinen und Fahrzeuge mit intelligenten Sensoren nachgerüstet haben werden . Die digitale Transformation im Bergbausektor bedeutet mehr Sicherheit, höhere Produktivität, mehr Effizienz und Rentabilität sowie einen nachhaltigeren Betrieb.

Verbesserung der Energieeffizienz

Energieeffizienz ist eine der wichtigsten Triebfedern für die Dekarbonisierung. Investitionen in fortschrittliche Technologien und bessere Verfahren zur Minimierung des Energieverbrauchs und zur Verringerung der Treibhausgasemissionen sind unerlässlich. Durch die Optimierung von Prozessen und den Einsatz energieeffizienter Geräte wie hocheffizienter Motoren, Batterien und intelligenter Steuerungssysteme, erzielen Unternehmen erhebliche Energieeinsparungen und verringern ihre CO2-Bilanz.