Geht es um Automatisierungslösungen, gibt es zwei Wünsche, die bei jedem Unternehmen ganz oben auf der Liste stehen: Produktivitätssteigerungen und die Entlastung der Mitarbeiter. Georg Fischer in Herzogenburg hat beides in die Praxis umgesetzt - das vielseitige Roboterführungssystem PLB von SICK übernimmt schwere körperliche Arbeit, und zeigt sich dank hohem Tempo dabei auch noch ausgesprochen effizient. Erkennen, greifen, entnehmen - so geht der schnelle Griff in die Kiste.

Tüftler, Modellbauer und Heimwerker kennen das: Man ist immer auf der Suche nach einem bestimmten Teil oder Werkzeug - entweder in einem mehr oder weniger großen Durcheinander auf Werkbank, in Regalen, Schränken oder in der Werkzeugkiste, die irgendwie mit einer versteckten Dimension in Verbindung zu stehen scheint. So, dass ab und an etwas einfach spurlos verschwindet. Auch Schreibtischtäter, die wichtige Unterlagen zwischen vielen anderen Papieren suchen und finden müssen, wissen was gemeint ist. Und wird man dann endlich fündig, tröstet man sich das ein oder andere Mal mit dem Satz: „Ordnung halten nur die Dummen. Das Genie beherrscht das Chaos. Bei einer automatisierten Anlage zum Handling schwerer Abgaskrümmerteile bei Georg Fischer heißt dieses Genie PLB - das Roboterführungssystem von SICK.

Erkennen, greifen, entnehmen

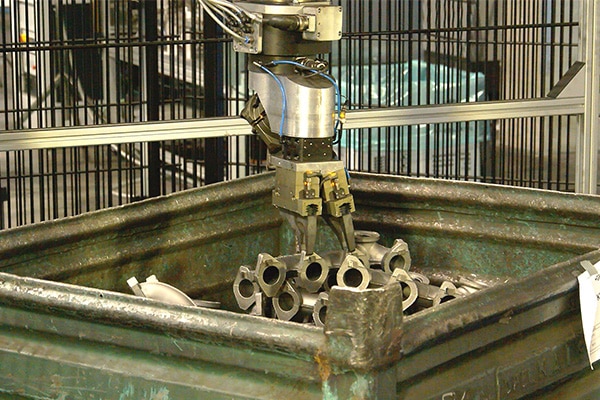

Georg Fischer zählt zu den weltweit führenden Anbietern von Eisenguss- und Leichtmetallgussteilen für den Antrieb, das Fahrwerk sowie die Karosserie von Nutzfahrzeugen und PKW. Dabei ist mehr als nur Fingerspitzengefühl gefragt - bei der Prüfung und Bearbeitung von Abgaskrümmern setzen die Herzogenburger auf das Roboterführungssystem PLB von SICK. Die Aufgabenstellung bei Georg Fischer: Es gilt, die Krümmer aus einem Behälter zu entnehmen und auf Trägern zu platzieren - eine monotone und anstrengende Arbeit, denn die Teile müssten sonst von Menschenhand bewegt werden. Die Herausforderung: Die Gussteile liegen in den Boxen ungeordnet, das macht eine zuverlässige Erkennung und akkurate Positionsbestimmung für die automatische Entnahme unabdingbar - kein Problem für das präzise arbeitende PLB-System.

Lokalisierung von Teilen in Behältern

Entwickelt für die exakte Positionsbestimmung von Werkstücken in Behältern und Boxen, wird das PLB-System insbesondere bei solchen Anwendungen eingesetzt, bei denen Teile lokalisiert und vereinzelt dem Produktionsprozess zugeführt werden müssen - etwa wenn es um das Handling von Rohlingen, Guss- oder Schmiedeteilen geht. Diese werden oft zwischen verschiedenen Bearbeitungsstationen in Sammelbehältern transportiert. Und auch bei Montageprozessen ist der „Griff in die Kiste manchmal unerlässlich - zum Beispiel wenn Komponenten bzw. Baugruppen aus Materialkisten oder von Paletten entnommen werden sollen.

Im Handumdrehen eingelernt

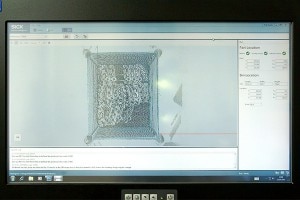

Das CAD-basierte Einlernen neuer Teile beim PLB-System ermöglicht eine einfache Konfiguration bei neuen Anwendungen, garantiert kurze Zykluszeiten und ermöglicht einen hohen Durchsatz. Das System besteht aus einer 3D-Kamera (ScanningRuler), einer Teilelokalisierungssoftware sowie hilfreichen Werkzeugen für eine einfache Roboterintegration und Kommunikation mit einer übergeordneten Steuerung. Die speziell abgestimmte Kamera liefert genaue 3D-Bilder und ist höchst unempfindlich gegen künstliches Umgebungslicht. Praxiserprobte Werkzeuge und Funktionen für den Abgleich des PLB-Systems mit dem Roboter-Koordinatensystem, die Kommunikation mit dem Roboter sowie die kollisionsfreie Positionierung des Robotergreifers, ermöglichen eine rasche Integration des Systems in die Produktion. Alle Hard- und Softwarekomponenten sind bereits für den sofortigen Einsatz vorbereitet.

Für Metalloberflächen optimierte 3D-Bilderfassung

Die Funktionalitäten konventioneller maschineller Bildverarbeitungssysteme sind für die Roboterführung oft nicht ausreichend. Solchen Systemen fehlen beispielsweise die Funktionen zum Koordinatenabgleich mit dem Roboter, oder zur Kollisionserkennung bei der Positionierung des Greifers im Behälter. Zudem erfordern neue Anwendungen meist ein erhebliches Maß an Programmierarbeit, wodurch der Zeitaufwand und die Kosten für die Anwendungsentwicklung sehr schnell sehr hoch werden. Das PLB-System von SICK schafft Abhilfe. Es bietet alle für die Roboterintegration benötigten Tools und verfügt über eine für die Erkennung von Metalloberflächen optimierte 3D-Bilderfassung - perfekt, um den Automatisierungsgrad des Teilehandlings in der Anwendung von GF im Handumdrehen zu erhöhen.

Das Herzstück: der ScanningRuler

Als sich die Verantwortlichen von Georg Fischer auf der Fachmesse „Automatica in München nach möglichen Lösungen für ihre Aufgabenstellung umsahen, fanden sie bei verschiedensten Anbietern und Integratoren immer wieder den ScanningRuler von SICK im Einsatz, der auch das Herzstück des PLB-Systems bildet. Der ScanningRuler liefert präzise und zuverlässige 3D-Messungen von stationären Objekten. Das macht ihn zur idealen Kamera für die 3D-Bildverarbeitung in robotergestützten Greifapplikationen. Die erhobenen Daten können zur Teilelokalisierung und zur Berechnung der besten Greifposition für Roboter verwendet werden.

Die Kamera, die über eine integrierte Laser-Lichtquelle verfügt, ermöglicht millimetergenaue 3D-Punktwolkenmessungen auf der gesamten Bildfläche selbst bei Fremdlichteinwirkung. Neben 3D-Bildern ist auch die Aufnahme eines 2D-Bildes möglich - das erleichtert die Identifikation der Teile. Der Anschluss des robusten, für raue Industrieumgebungen ausgelegten ScanningRulers an einen PC erfolgt über Gigabit Ethernet.

Metallische Flächen und Konturen

Peter Friewald, Automatisierungsspezialist bei Georg Fischer: „Wir haben festgestellt, dass das Erkennen komplexer metallischer Konturen - wie von Abgaskrümmern - bei vielen Anbietern zu Problemen führt. Die auf die Erkennung von Metalloberflächen und Konturen optimierte 3D-Bilderfassung des PLB-Systems überzeugte hingegen auf Anhieb. Auch Formatwechsel können einfach durchgeführt werden. Aktuell werden mit dem System fünf verschiedene Teile-Typen abgearbeitet. Zur Vereinfachung der Konfiguration hat Peter Friewald auf Basis des Standardprogramms eine individuell gestaltete grafische Oberfläche gestaltet, die den Anforderungen bei GF optimal entgegenkommt.

Mehr Flexibilität

Peter Friewald freut sich, die optimale Lösung für das Handling der Krümmer gefunden zu haben: „Die Zuverlässigkeit bei der Erkennung sowie die unkomplizierte Weitergabe der Daten an den Roboter sind ohnedies Voraussetzung. Aufgrund der verschiedenen Teiletypen war für uns die Flexibilität - also das rasche und einfache Anlernen - aber ein ebenso wichtiges Thema. Nach intensiver Suche und Produktvergleichen haben wir das PLB-System implementiert - die richtige Entscheidung, denn wir konnten den Durchsatz deutlich erhöhen, und haben jetzt noch Luft nach oben. Auch die Einbindung weiterer Bearbeitungszentren für zusätzliche Krümmertypen ist kein Problem. Egal ob Transportwagen oder Kiste - das PLB-System sorgt im Handumdrehen für das zuverlässige Handling unserer Teile.

- Produktinformationen: PLB

- Produktportfolio: Roboterführungssysteme