Anwendungen mit kollaborativen Robotern, auch „Cobots“ genannt, sind ein in der Industrie viel diskutiertes Thema. In diesem Artikel werden Anwendungen mit kollaborativen Robotern in Bezug auf die Norm ISO 10218 und die technische Spezifikation ISO/TS 15066 erörtert. Es wird untersucht, was kollaborative Roboter ausmacht, und der Begriff „Kollaboration“ wird im Hinblick auf Industrieroboter genauer untersucht. Anhand von Beispielen wird veranschaulicht, wie die in ISO/TS 15066 beschriebenen Methoden in der Praxis eingesetzt werden können.

Sicherheit in kollaborativen Roboteranwendungen

Geschichte: Die Evolution von Robotern und Cobots

Die ersten Industrieroboter wurden ungefähr ab der Mitte des 20. Jahrhunderts eingesetzt und seitdem ständig weiterentwickelt. Dabei kam es in den 1970er Jahren zu einem regelrechten Boom, nachdem Victor Scheinman 1969 an der Universität Stanford den ersten vollelektrischen Gelenkroboterarm mit 6 Achsen entwickelt hatte1. In der Folge brachten eine Reihe japanischer Konzerne und viele US-amerikanische und europäische Unternehmen ihre eigenen kommerziell verfügbaren Roboter auf den Markt und die Welt hat sie als wesentlichen Bestandteil in die Fertigung integriert. Es gibt eine riesige Bandbreite an Anwendungen für Roboter, wie z. B. vom Schweißen über das Lackieren bis hin zum Verpacken, Etikettieren und Palettieren.

Seit der Einführung von Gelenkarmrobotern mit 6 Achsen wurden viele weitere Typen und Varianten von Robotern eingeführt und jeder Hersteller hat seine eigenen bevorzugten Namen und Bezeichnungen, wie „Scara“, „Delta“ und „Jet“, um nur einige zu nennen. Im Jahr 2015 waren weltweit schätzungsweise 1,64 Millionen Roboter in Betrieb2. Alle diese Roboter, die seit dem Boom in den 1970er Jahren bis etwa in die 2010er Jahre verkauft wurden, waren immer so konzipiert und installiert, dass sie autonom oder höchstens mit eingeschränkter Führung arbeiten, damit sie nicht durch einen Zaun brechen oder mit anderen Konstruktionen (oder Personen) kollidieren.

1996 wurde dann eine Veröffentlichung mit dem Titel „Robots for collaboration with human operators“3 (Roboter für die Kollaboration mit menschlichen Bedienern) von Colgate, Wannasuphoprasit und Peshkin in den „Proceedings of the International Mechanical Engineering Congress and Exhibition“ in Atlanta vorgestellt. In diesem Beitrag, der zum besten Konferenzbeitrag gewählt wurde, wurde das Wort „Cobot“ erstmals erwähnt.

Darin wird ein Cobot wie folgt beschrieben: „Robotergerät, das Objekte in Zusammenarbeit mit einem menschlichen Bediener manipuliert“. Seither gab es über das erste Jahrzehnt des 21. Jahrhunderts hinweg enormes Interesse an entsprechenden Anwendungen. Doch erst im Jahr 2004, als KUKA den weltweit ersten Cobot auf den Markt brachte4 nahm das Thema richtig Fahrt auf. Seitdem hat Kuka diese Technologie immer weiter verfeinert, und neue Akteure sind in den Markt eingetreten, wie Universal Robots, die 2008 ihren „UR5“ herausbrachten, oder Rethink Robotics mit ihrem „Baxter“" im Jahr 2012.

Die Beschreibung eines „Cobots“ als einen Roboter, der in „Kollaboration“ mit einem menschlichen Bediener arbeitet, hat in der Industrie für viel Verwirrung gesorgt. Tatsächlich ist der Begriff „kollaborativer Roboter“ inzwischen weit verbreitet und es wird viel darüber diskutiert, was genau eine kollaborative Roboteranwendung ist.

Kollaboration

Im englischen Oxford Dictionary wird das Verb „kollaborieren“ definiert als „gemeinsam an einer Aktivität oder einem Projekt arbeiten”. Demnach liegt zum Beispiel eine Kollaboration vor, wenn:

- zwei Musiker zusammen einen Song schreiben.

- eine Gruppe von Kollegen ein technisches Dokument erstellt.

- ein Team von Ingenieuren eine Maschine entwickelt und baut.

Was hat das aber mit Robotern zu tun? Betrachten wir zunächst ein Beispiel, bei dem zwei Personen abwechselnd einen großen Pflock in den Boden hämmern. Da beide Personen gemeinsam an der Tätigkeit arbeiten, wäre es nicht falsch, dies als kollaborative Tätigkeit zu bezeichnen. Was passiert jedoch, wenn wir einen der Arbeiter durch einen Roboter ersetzen. Zunächst wäre definitiv eine vollständige Risikobeurteilung erforderlich. Und aufgrund der Art der Arbeit wären mit hoher Wahrscheinlichkeit Sicherheitsmaßnahmen erforderlich. Auch mit einem Roboter ist diese Tätigkeit als kollaborativ einzustufen. Allerdings herrscht in der Industrie eine gewisse Verwirrung hinsichtlich der Frage „Was genau ist eine kollaborative Roboteranwendung?“.

Herkömmliche Roboteranwendungen

Als Roboter erstmals in der Industrie eingeführt wurden, war die Sicherheit ein großes Anliegen. Die Normen ISO 10218-1 und ISO 10218-2 decken die Sicherheitsanforderungen an Industrieroboter und deren Integration ab und sind seit Jahrzehnten etabliert und weit verbreitet. In ISO 10218-2 ist ein Abschnitt über den kollaborativen Betrieb von Robotern (Abschnitt 5.11) enthalten. Dort wird der kollaborative Betrieb als eine spezielle Art des Betriebs beschrieben, bei dem eine Person und ein Roboter einen Arbeitsbereich gemeinsam nutzen. Er enthält Informationen zu allgemeinen Anforderungen, Anforderungen an den Arbeitsbereich und spricht über verschiedene Verfahren, die ausgewählt werden können, um eine sichere Arbeitsumgebung sicherzustellen.

Obwohl der Roboter und die Person den Arbeitsbereich „gemeinsam nutzen“, wird nicht erwähnt, zu welchem Zeitpunkt und zu welchem Zweck sie ihn gemeinsam nutzen. Ein häufiges Missverständnis im Zusammenhang mit kollaborativen Roboteranwendungen besteht darin, dass der Roboter munter weiter das tun kann, was er normalerweise tut (z. B. nieten) und dass ein Mensch dabei problemlos mit ihm interagieren kann, dass er sich, egal wann, frei im Arbeitsbereich bewegen kann und dass stets alles sicher ist. Dies wäre zwar durchaus eine kollaborative Anwendung, aber sie wäre eben auch extrem schwierig zu realisieren, ohne dass ein erhebliches Risiko verbleibt.

„Eine kollaborative Anwendung kann vieles sein. Es bedeutet nur, dass Roboter bei der Anwendung denselben Arbeitsbereich nutzen wie Menschen.“

Dies könnte unter den folgenden Umständen geschehen:

- Zur selben Zeit oder abwechselnd

- Während der Roboter mit Leistung versorgt wird, sich aber nicht bewegt

- Während der Roboter mit reduzierter Geschwindigkeit oder Kraft arbeitet

- Wenn Roboter und Mensch gemeinsam oder getrennt an einem Teil arbeiten

- usw.

Es ist von zentraler Bedeutung, zu verstehen, dass das Sicherheitskonzept vollständig auf der Risikobeurteilung für jede kollaborative Anwendung basiert. Die Norm EN ISO 10218 enthält eine Liste verschiedener Sicherheitsmerkmale, die entsprechend angewandt werden können, um eine sichere Arbeitsumgebung zu gewährleisten, gibt aber nur begrenzt Auskunft darüber, wie diese Sicherheitsmaßnahmen umgesetzt werden.

Im Jahr 2016 wurde die technische Spezifikation ISO/TS 15066 als zusätzlicher Leitfaden für den kollaborativen Roboterbetrieb veröffentlicht, bei dem ein Roboter und Menschen denselben Arbeitsraum gemeinsam nutzen. Dieses Dokument ergänzt und unterstützt die Sicherheitsnormen für Industrieroboter ISO 10218-1 und ISO 10218-2 und gibt eine detailliertere Beschreibung der Verfahren (Sicherheitsmerkmale) an, mit denen kollaborative Vorgänge realisiert werden können. Ein kollaborativer Vorgang kann eines oder mehrere dieser Verfahren beinhalten, wobei für jedes Verfahren mitunter sehr unterschiedliche Anforderungen gelten.

Sicherheitsbewerteter überwachter Halt

Mit der sicheren Bewegungsüberwachung Safe Motion Control können Roboter unter Aufrechterhaltung der Spannungsversorgung sicher halten und dann automatisch wieder starten, sobald eine Person den Arbeitsbereich wieder verlässt. Dabei muss weiterhin eine vollständige Risikobeurteilung durchgeführt werden. Jedoch erlaubt dieses Verfahren einen Halt der Kategorie 2 nach IEC 60204 (Sicherheit von Maschinen - Elektrische Ausrüstung von Maschinen), solange der Steuerkreis der Antriebe mit IEC 61800-5-2 übereinstimmt. Letztere Norm deckt die Anforderungen an die funktionale Sicherheit für elektrische Leistungsantriebssysteme mit einstellbarer Drehzahl ab. Für diese Methode bestehen z. B. die folgenden Anforderungen:

- Die Roboterbewegung ist gestoppt, bevor ein Bediener den kollaborativen Arbeitsbereich betritt.

- Der Halt wird überwacht und muss jederzeit aktiv sein, solange sich eine Person im Arbeitsraum befindet.

- Der Roboter muss auch über eine Funktion zum sicheren Halten (Kategorie 0 oder 1) verfügen, um bei Verletzung der Bedingung(en) jederzeit gemäß Stopp Kategorie 1 oder 0 anzuhalten.

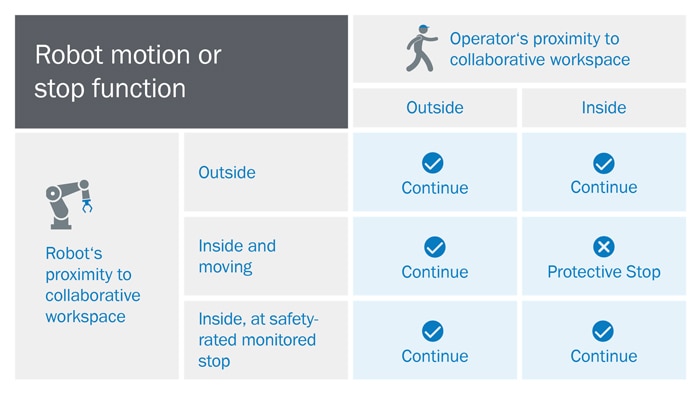

In der Norm ist eine Wahrheitstabelle angegeben:

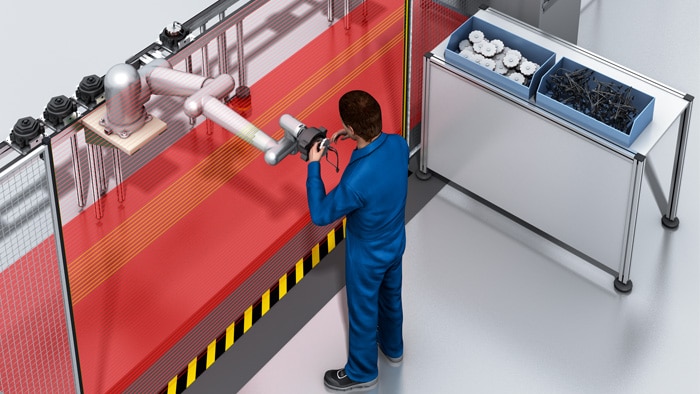

Handführung

Dieses Verfahren hat zwei Vorteile. Zum einen kann so das Teach-in der Bewegungsbahn erfolgen und zum zweiten können die Roboter zur Kraftunterstützung verwendet werden. Dabei bewegt ein Bediener den Roboter per Hand. ISO/TS 15066 enthält viele Anforderungen für dieses Verfahren und berücksichtigt Aspekte wie die maximal zulässige Geschwindigkeit, die Last, ob eine Raumbegrenzung verwendet wird oder nicht und zusätzliche Anforderungen an die Art und Position von Not-Halt-Tastern oder Zustimmeinrichtungen. Ein Bediener kann den kollaborativen Arbeitsbereich nur nach einem sicherheitsbewerteten, überwachten Halt betreten, es sei denn, es wird das Verfahren der Leistungs- und Kraftbegrenzung verwendet.

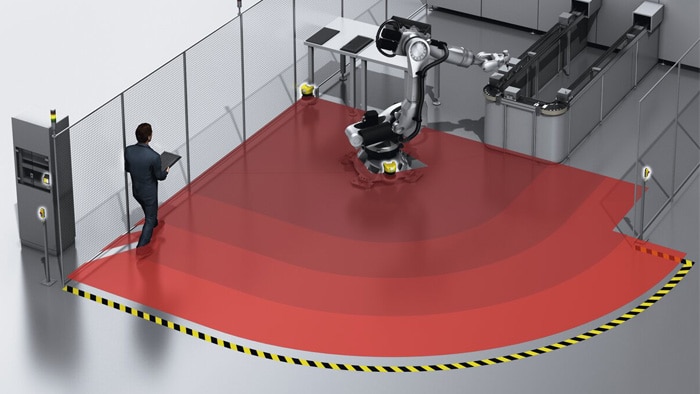

Geschwindigkeits- und Abstandsüberwachung

Bei diesem Verfahren geht es darum, die maximale Produktivität zu ermöglichen und einen Roboter abhängig vom Sicherheitsabstand zu Personen dynamisch zu beschleunigen oder bis zum Stillstand abzubremsen. Dafür ist eine recht anspruchsvolle Sensortechnik, wie Sicherheits-Laserscanner, eine sichere Geschwindigkeits-/Positionsüberwachung des Roboters und eine komplexe Programmierung erforderlich. Ein Beispiel für eine solche Anwendung könnte die Sequenzüberwachung sein.

In diesem Beispiel verzögert der Roboter bis zu einem sicherheitsüberwachten Halt, wenn eine Person auf den Roboter zugeht, und beschleunigt dann langsam wieder auf die normale Geschwindigkeit, wenn die Person sich wieder entfernt. Wie bei allen Verfahren ist zunächst eine vollständige Risikobeurteilung erforderlich, um sicherzustellen, dass z. B. keine Person aus dem Schutzbereich unerkannt „verschwinden“ kann. Wie bei der Handführung gibt es zusätzliche Anforderungen, z. B. wenn die Sicherheit des Bedieners von der Begrenzung des Bewegungsbereichs abhängt, dann sollten sicherheitsbewertete Software-Endschalter zur Achs- und Raumbegrenzung verwendet werden, oder wenn keine Leistungs- und Kraftbegrenzung verwendet wird, sollte ein Sicherheitshalt verwendet werden usw. Die Norm ISO 13855 (Anordnung von Schutzeinrichtungen im Hinblick auf Annäherungsgeschwindigkeiten von Körperteilen) bietet Unterstützung bei der Berechnung von Abstand und Geschwindigkeit.

Leistungs- und Kraftbegrenzung

Unter allen Verfahren ist dies das herausforderndste und umstrittenste. Es beschreibt die Möglichkeit, physischen Kontakt zwischen einem Roboter und einem Menschen sowohl absichtlich als auch unabsichtlich zuzulassen. Dies erfordert einen Roboter, der speziell für diese Art der Bedienung ausgelegt ist und beinhaltet u. a. die folgenden Anforderungen:

- Die Kontaktfläche sollte frei von scharfen oder spitzen Bereichen/Kanten sein, die Verletzungen verursachen könnten.

- Es sollten geeignete Umhüllungen/ Polster verwendet werden.

- Ein Kontakt im Kopfbereich einer Person sollte vermieden werden.

Die technische Spezifikation beschreibt zwei Arten des Kontakts:

- Quasi-statisch: Bei dieser Art des Kontakts wird ein Körper zwischen dem Roboter und einer Oberfläche eingeklemmt. Dabei kann der Körper gequetscht und eingeklemmt werden. Auch Druck und Kraft sind hier von Bedeutung.

- Transient: Hierbei handelt es sich um einen dynamischen Aufprall, d. h. wenn der Roboter mit einer Person kollidiert. In diesem Fall sind die Massenträgheit und die relative Geschwindigkeit wichtig.

Bei diesem Verfahren wird die Risikominderung entweder durch inhärent sichere Mittel oder durch das Begrenzen von wirksamen Kräften und Drücken , dessen Schwellwerte durch eine Risikobeurteilung ermittelt werden, erreicht. Die Maßnahmen können passiv sein, und sich auf die Auslegung der Mechanik beziehen, oder aktiv, und die Auslegung der Steuerung (SRP/CS) betreffen. Eine passive Auslegungsmaßnahme könnte das Hinzufügen von Schaumstoff und das Abrunden von Kanten sein, eine aktive Auslegungsmaßnahme könnte die Begrenzung von Kraft, Geschwindigkeit oder Drehmoment sein.

ISO/TS 15066 bietet im informativen Anhang A einen Hinweis, laut dem sich die Werte für die Leistungs- und Kraftbegrenzung voraussichtlich ändern werden, da der kollaborative Betrieb ein sich entwickelnder Bereich ist und es fortlaufende Forschungen zu diesem Thema gibt. Der Anhang unterteilt den Körper in 29 spezifische Körperbereiche.

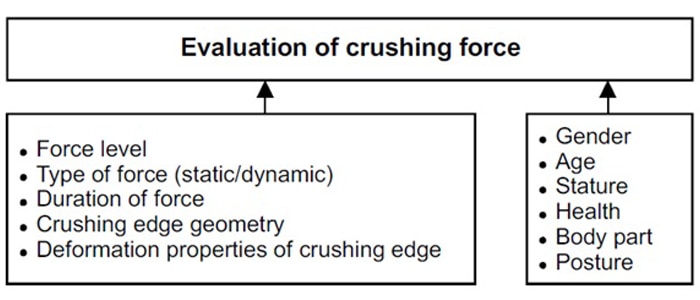

In erster Linie muss berücksichtigt werden, wo am Körper des Bedieners ein Kontakt wahrscheinlich ist. Die Grenzwerte können dann verwendet werden, um sicherzustellen, dass die Anwendung sicher bleibt. Die Festlegung von Grenzwerten ist eine äußerst schwierige Angelegenheit, und es müssen bei der Berechnung von Grenzwerten in verschiedenen Fällen diverse Einflussfaktoren berücksichtigt werden, wie z. B. (EN 12453:2000, die die Sicherheit bei der Verwendung von kraftbetätigten Türen abdeckt):

Die Technische Spezifikation ISO/TS 15066 verweist auf eine Reihe von Dokumenten, die bei der Betrachtung der Grenzwerte verwendet wurden, und sie besagt, dass der Kontakt zwischen einem Menschen und einem Roboter modelliert werden kann und die Energie, die bei einem völlig unelastischen Kontakt entsteht, unter Berücksichtigung der folgenden Parameter berechnet werden kann:

- Geschwindigkeit

- effektive Masse des Roboters und des Menschen

- Körperteil des Bedieners, das möglicherweise einem Kontakt ausgesetzt ist.

ISO/TS 15066 enthält diesbezüglich Tabelle A.2, die eine Liste von Maximalwerten für quasistatischen (Quetschen, usw.) und transienten (Aufprall, usw.) Kontakt zwischen Mensch und Robotersystem angibt.

Zusammenfassung: Jede kollaborative Roboteranwendung ist anders

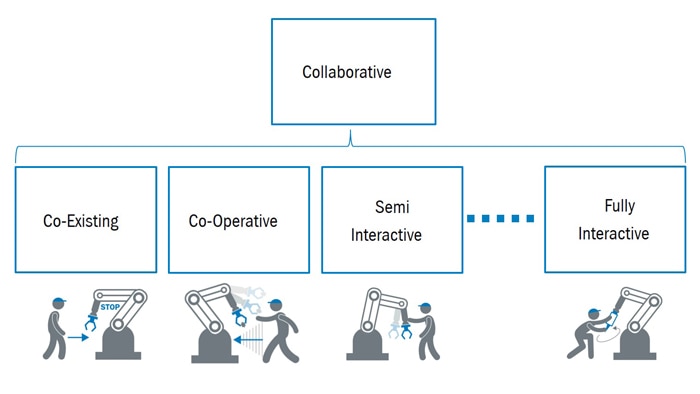

Es gibt viel Verwirrung darüber, was eine kollaborative Roboteranwendung ist, und so ist es unmöglich, den Begriff in eine einheitliche Betriebsart mit eng gesteckten Definitionen zu pressen. Jede kollaborative Roboteranwendung ist anders und eine vollständige Risikobeurteilung, gefolgt von einem Sicherheitskonzept, das vielleicht einige der in ISO/TS 15066 beschriebenen Methoden verwendet, ist die einzige Möglichkeit, eine kollaborative Anwendung aufzubauen. Es gibt viele Möglichkeiten, verschiedene kollaborative Anwendungen zu beschreiben, aber in der Praxis sind keine zwei Anwendungen gleich. Eine kollaborative Anwendung kann von einem Roboter, der unter Aufrechterhaltung der Leistungsversorgung sicher hält, wenn sich jemand nähert, bis hin zu einer vollständig interaktiven Lösung reichen.

Es ist jedoch viel wichtiger, dafür zu sorgen, dass die Roboteranwendung sicher ist, als sich darüber Gedanken zu machen, wie sie genannt werden soll.

Quellenverzeichnis

1 “Victor Scheinman”, Wikipedia, https://en.wikipedia.org/wiki/Victor_Scheinman, abgerufen am 09.06.2021 [englische Originalquelle, ins Deutsche übersetzt]

2 “Industrial Robot”, Wikipedia, https://en.wikipedia.org/wiki/Industrial_robot, abgerufen am 15.01.2019 [englische Originalquelle, ins Deutsche übersetzt]

3 Cobots: Robots for collaboration with human operators, Colgate J.E., Wannasuphoprasit W. & Peshkin M. A., Department of Mechanical Engineering Northwestern university, Evanston, IL 60208-3111. Proceedings of the International Mechanical Engineering Congress and Exhibition, Atlanta, GA, DSC-Vol 58, Nov. 17-22, pp. 433-439 [englische Originalquelle, ins Deutsche übersetzt]

4 “Cobot”, Wikipedia, https://en.wikipedia.org/wiki/Cobot, abgerufen am 09.06.2021 [englische Originalquelle, ins Deutsche übersetzt]

Harmonisierte Normen

Einige nützliche Normen zur Robotersicherheit:

Typ A-Normen

- EN ISO 12100:2010, Sicherheit von Maschinen - Allgemeine Gestaltungsleitsätze - Risikobeurteilung und Risikominderung

Typ B-Normen

- EN ISO 14119:2013, Sicherheit von Maschinen - Verriegelungseinrichtungen in Verbindung mit trennenden Schutzeinrichtungen - Leitsätze für Gestaltung und Auswahl

- EN ISO 13849-1:2015, Sicherheit von Maschinen - Sicherheitsbezogene Teile von Steuerungen - Teil 1: Allgemeine Gestaltungsleitsätze

- EN ISO 13849-2:2012, Sicherheit von Maschinen - Sicherheitsbezogene Teile von Steuerungen - Teil 2: Validierung

- EN ISO 13850:2015, Sicherheit von Maschinen - Not-Halt-Funktion - Gestaltungsleitsätze

- EN ISO 13855:2010, Sicherheit von Maschinen - Anordnung von Schutzeinrichtungen im Hinblick auf Annäherungsgeschwindigkeiten von Körperteilen

- EN 60204-1:2006, Sicherheit von Maschinen - Elektrische Ausrüstung von Maschinen - Teil 1: Allgemeine Anforderungen

Typ C-Normen

- EN ISO 10218-1:2011, Robotik - Sicherheitsanforderungen für Robotersysteme im industriellen Umfeld - Teil 1: Roboter

- EN ISO 10218-2:2011, Robotik - Sicherheitsanforderungen für Robotersysteme in industrieller Umgebung - Teil 2: Robotersysteme, Roboteranwendungen und Integration von Roboterzellen

Technische Spezifikationen und Berichte

- ISO/TS 15066:2016, Roboter und Robotikgeräte - Kollaborierende Roboter

Weitere Beiträge

„Der heilige Gral der Mensch-Roboter-Kollaboration”

Produktives und sicheres Zusammenspiel von Mensch und KUKA Roboter

Für höchste Sicherheit konzipiert: Sicherheits-Lichtvorhänge für kompakte Palettieranwendungen

Installed Base Manager – damit haben Sie alles auf dem Schirm

Detektion von Palettenaussparungen mit 3D-Snapshot-Kamera

Sensoren steuern die Zukunft der kollaborativen Roboter

Zusammenarbeit auf Augenhöhe

Egal ob Robot Vision, Safe Robotics, End-of-Arm Tooling oder Position Feedback - SICK-Sensoren befähigen den Roboter zu präziserer Wahrnehmung.

Erfahren Sie mehr