Snímače na strojích jsou základním kamenem pro nasazení principů Průmyslu 4.0 do výroby. Inteligentní senzory dnes neumí jen generovat a přijímat informace, ale dalece přesahují klasický signál „sepnuto/rozepnuto“ tím, že spolu navzájem komunikují pomocí komunikace IO-Link. Pomocí této komunikace také předávají informace do PLC. Zvyšují tak účinnost strojů, pomáhají s prediktivní údržbou a zvyšují celkovou flexibilitu výroby. Jednotlivé funkce můžeme rozdělit do 4 kategorií, které si následujícím článku popíšeme.

Smart sensors SICK – 4 dimenze chytré senzoriky

Enhanced sensing – pokročilá detekce

Inteligentní snímače se dají nastavovat „klasicky“, pomocí tlačítek nebo potenciometru. Výhodnější je ale využít zabudovaný komunikační protokol IO-Link, pomocí kterého lze nastavení provést vzdáleně, pomocí PLC nebo přímo z IO-Link masteru. Zároveň takové senzory umožňují parametrizaci prostřednictvím softwaru v PC. Obvykle si můžeme vybrat z předdefinovaných operačních módů a vybrat ten správný, podle typu aplikace.

Jako příklad uveďme senzor pro transparentní objekty, u kterého jde vybrat typ snímání, podle detekovaného objektu. Tedy zdali je průhledný, částečně průsvitný, zda se jedná o transparentní folii, skleněnou lahev a tak dále.

Vhodné nastavení se dá uložit a zkopírovat do dalších snímačů nebo pro případ výměny za nový kus v rámci údržby stroje.

Dalším pomocníkem je vizualizace v ovládacím software, kde si lze zobrazit křivku síly odraženého signálu a rozložit jednotlivé složky světla RGB u snímačů kontrastu a barev. Ty samé údaje je také možné přenášet prostřednictvím IO-Link komunikace a dále zpracovávat v PLC.

Praktické využití tyto funkce najdou i pro seřizovače stroje, kterému svou odezvou a vizualizací ukazují například kvalitu signálu. To se hodí zejména tehdy, pokud zaměřujeme snímače na delší vzdálenosti.

Mezi další zajímavé funkce některých senzorů patří například funkce AutoAdapt, která neustále vyhodnocuje kvalitu signálu a přizpůsobuje výstupní signál tak, aby senzor falešně nedetekoval objekty, které nejsou přítomny. To je výhodné tam, kde hrozí zašpinění čočky senzoru nečistotami z výroby.

Efektivní komunikace

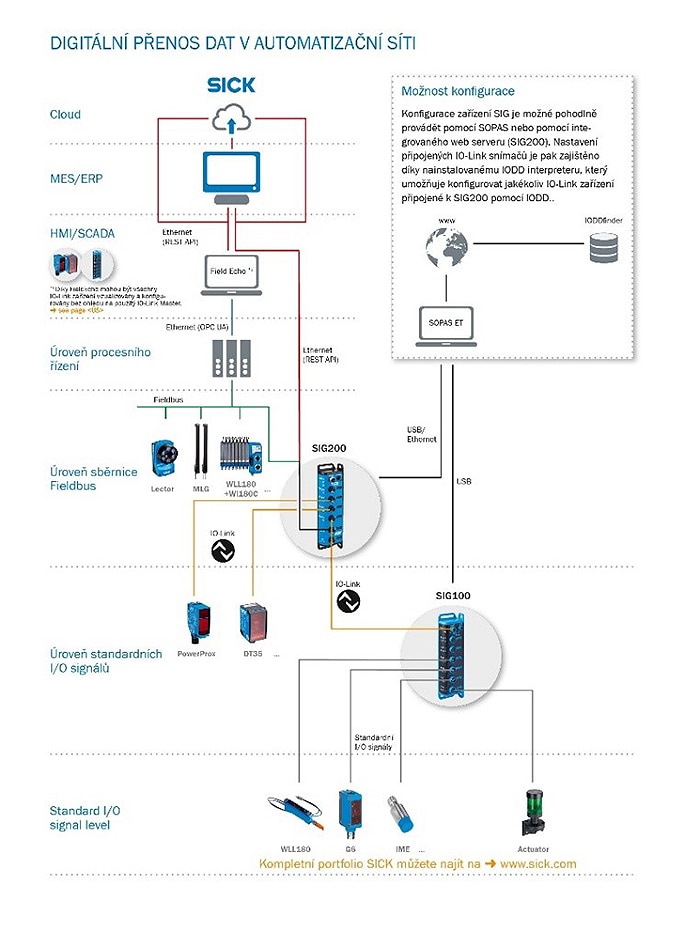

Abychom data dokázali přenášet rychle a bez ztrát, je důležité zajistit podmínky pro efektivní komunikaci. Cesta od senzoru do PLC je realizována pomocí kombinace několika technologií, která má každá své výhody.

Od snímače k rozbočovači, tedy na tzv. „posledním metru“, je nejefektivnější komunikační protokol IO-Link. Jedná se o point to point komunikaci, umožňující odesílat data po standartním 4vodičovém kabelu M12/M8. Má ale jistá omezení, jako maximální délku 20 m nebo limity v přenosové rychlosti a objemu dat.

Z rozbočovače neboli IO-Link masteru pak probíhá komunikace pomocí páteřní fieldbus sítě, například PROFINET. Fieldbus protýká celou výrobní halu a má výhodu rychlosti a přenosu dat na velké vzdálenosti, až do PLC.

Odtud pak data pokračují dál, pomocí ethernetové lokální sítě až do cloudu, odkud je možno přistoupit k datům z továrny odkudkoliv na světě. Samozřejmostí je důkladné zabezpečení cloudu i celé sítě. Výhodou pro zákazníka je komplexní obrázek a možnost porovnání dat z několika výrobních závodů, nalezení úspor a zlepšení efektivity výroby.

Diagnostika

Prediktivní údržba je jedním z pilířů Průmyslu 4.0. Abychom eliminovali prostoje ve výrobě, potřebujeme včas vědět, kdy je zapotřebí provést servis nebo snímače vyměnit. Proto jsou chytré senzory vybaveny funkcemi, jako je počítání provozních hodin nebo alarm v případě zašpinění čočky.

Programátor může v PLC nastavit odeslání zprávy údržbě s konkrétním požadavkem a lokací snímače. Ten lze na povel také rozblikat pomocí funkce „find me“, takže jeho identifikace pro očištění nebo výměnu je otázkou chvíle. Údržbář už ani nemusí nový senzor nastavovat. Pomocí IO-Link lze do senzoru vzdáleně poslat správnou konfiguraci, čímž klesají i nároky na odbornost údržby.

Servisní čas zkracuje i digitální dvojče, tedy kopie továrny uložená v cloudu. Tam lze nalézt informace o senzorech, datasheety, manuály, projektovou dokumentaci, ale také informace o provedené údržbě. V digitálním dvojčeti je možné také simulovat celé výrobní procesy a dopředu tím odhalit možné poruchy nebo procesní nedokonalosti.

Inteligentní úlohy (Smart Task)

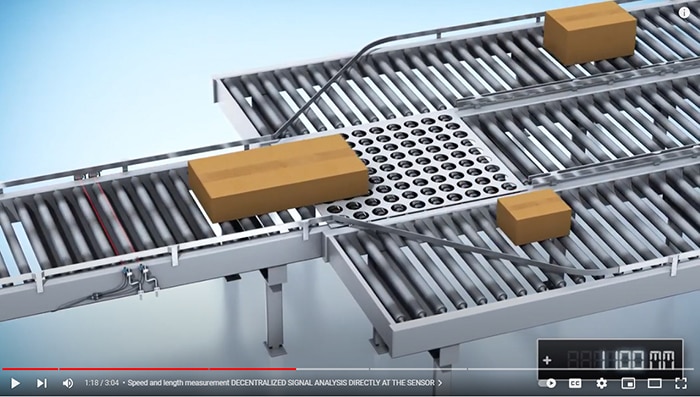

Senzory s integrovaným IO-Linkem dokážou fungovat i nezávisle s využitím tzv. „Smart task“. Aniž bychom potřebovali PLC, můžeme přímo v senzoru nastavit jednoduché úlohy – od zpoždění signálu po protažení pulzu nebo funkci počítadla. Mezi nastavenými výstupy lze tvořit různé logické brány, jako jsou hradla AND, OR, případně nastavit spínací okno nebo zvětšit hysterezi. Propojit lze ale i dva snímače navzájem a měřit tak mezeru mezi objekty nebo délku předmětů ve spolupráci s výstupem z enkodéru nebo zadáním konstantní rychlosti dopravníku.

Inteligentní úlohy umožňují provozovat decentralizované systémy, nebo rozšířit stávající aplikace o nové úlohy, a to bez nutnosti zásahu do PLC.

Budoucnost chytrého snímání je teď

Zmíněné funkce chytrých snímačů jsou už nyní integrovány do většiny senzoriky. Jako uživatel se tedy můžeme rozhodnout, jestli tyto funkce chceme využít nebo senzor provozovat jen jako standartní snímač s funkcí „sepnuto/rozepnuto“. Výhodou je, že pokud se kdykoliv v budoucnu rozhodneme inteligentní funkce aktivovat, zpravidla k tomu stačí pořízení IO-Link masteru, například ve formě kabelového rozbočovače. Nejobtížnějším krokem tedy bývá se rozhodnout. Nástroje k integraci principů Průmyslu 4.0 jsou totiž už snadno dostupné.