Odborníci ze společnosti SICK jsou často žádáni, aby zákazníkům poradili při výběru bezpečnostního laserového skeneru, protože výběr je velmi velký a každý skener má odlišné technické specifikace. Často se stává, že si zákazníci jednoduše přejí skener s „největším možným“ ochranným polem. V tomto článku vám vysvětlíme, že u mobilních aplikací nezáleží jen na tom.

Perfektní velikost ochranného pole pro autonomní průmyslová vozidla

Maximální ochranné pole, které může skener nabídnout, je důležitá vlastnost, ale tato hodnota by neměla být rozhodujícím kritériem, zda je skener vhodný pro použití v autonomních průmyslových vozidlech. V následujícím textu vysvětlím, jak mohou doby odezvy vašich bezpečnostních zařízení a vašeho řídicího systému společně výrazně ovlivnit velikost potřebného ochranného pole a jak se to projeví přímo ve vašich aplikacích.

Důležitým bodem je, že při použití autonomních průmyslových vozidel je nutné zohlednit spoustu věcí, například prostředí, brzdový systém atd., a že by projektant systému měl provést kompletní a rozsáhlé posouzení rizika. Všechny informace v tomto článku slouží pouze jako vodítko a nelze je použít k vyvozování závěrů o případných rizicích, k vyloučení nerozpoznaných nebezpečí nebo ke stanovení stupně ohrožení v souvislosti s takovými riziky v reálných aplikacích. To by mělo spadat do odpovědnosti konstruktéra/výrobce těchto přístrojů.

Historie bezpečnostního laserového skeneru světelného závěsu

Od uvedení skeneru „Optotrap“, prvního plochého skeneru kategorie 2, na trh firmou SICK v roce 1976 hraje bezpečnostní laserový skener klíčovou roli při vývoji automatizovaných systémů. V roce 1994 se na trhu objevil první bezpečnostní laserový skener kategorie 3 od firmy SICK. Od té doby umožňují tyto přístroje produktivnější a efektivnější výrobu a přispěly ke zvýšení bezpečnosti práce. Působivým příkladem je trh pro automaticky řízené vozíky (AGV), v nichž bezpečnostní laserové skenery jednoduše umožnily nahrazením nárazových lišt vyšší jízdní rychlost. Nárazová lišta je kontaktní snímač, a aby AGV mohl zastavit bez způsobení zranění, musí se vozík pohybovat dostatečně pomalou rychlostí, aby dokázal včas zareagovat. Bezpečnostní laserové skenery umožnily bezpečnou bezkontaktní detekci osob a překážek daleko před nimi, takže mohly být používány podstatně vyšší rychlosti, viz obrázek 1.

Typ bezpečnostního laserového skeneru

Bezpečnostní laserový skener je přístroj typu 3, jehož požadavky jsou uvedeny v harmonizované normě ČSN EN 61496-1. Jestliže bezpečnostní funkce používá bezpečnostní laserový skener typu 3, činí maximálně dosažitelná úroveň vlastností (PL) nebo safety integrity level (SIL) PLd (ČSN EN ISO 13849), resp. SIL2 (IEC 62061). IEC 61496-3 poskytuje také technickou specifikaci pro bezpečnostní laserový skener, která pokrývá zvláštní požadavky na aktivní optoelektronická ochranná zařízení s rozptylným odrazem (AOPDDR).

Tato zařízení se používají ve stacionárních i mobilních aplikacích a mohou iniciovat bezpečné zabrzdění nebo zastavení stroje nebo vozidla, jakmile v ochranném poli detekují osobu, část těla nebo neočekávanou překážku.

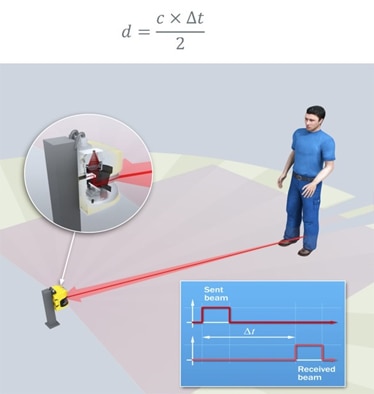

Princip měření doby letu paprsku

Bezpečnostní laserové skenery používají princip měření doby letu paprsku, u něhož je přenášen, odražen a poté detekován světelný pulz. Vzdálenost (d) mezi objektem a skenerem se vypočítá pomocí doby zpětného letu paprsku (ΔT) a rychlosti světla (c = 3 × 108 m/s), viz obrázek 2.

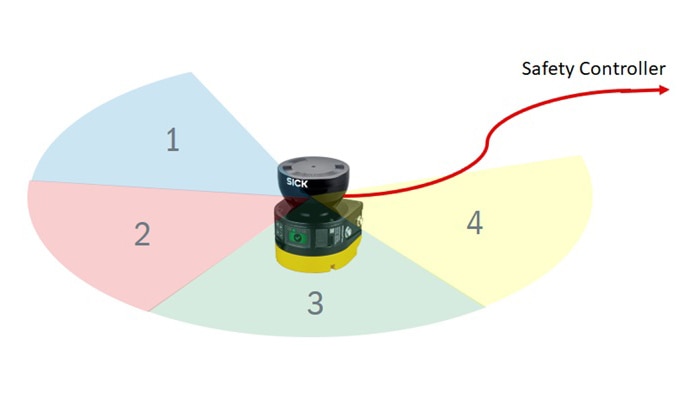

Zrcadlo uvnitř skeneru umožňuje rotaci tohoto paprsku, a dovoluje tak i měření v okruhu příslušné roviny. To znamená, že skener může vytvořit profil prostředí a že ovládací jednotky mohou konfigurovat různá pole pro skener, kterými lze zapínat a vypínat příslušné výstupy pro použití v bezpečnostních funkcích. Některé skenery lze používat také ve více bezpečnostních funkcích, protože jsou schopny vyhodnotit více polí současně, viz obrázek 3.

Současné vyhodnocení polí nabízí řešení složitých aplikací, které se v minulosti jevily jako komplikované, protože počet spínacích výstupů byl omezen na jeden nebo maximálně dva.

Typy polí

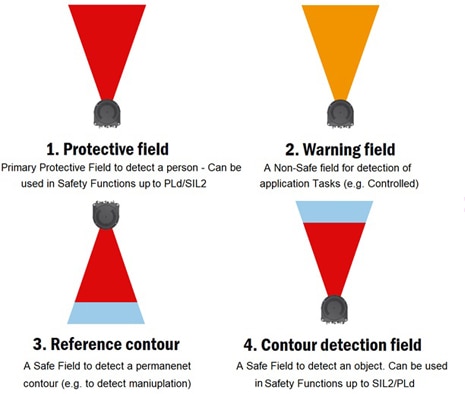

Existují čtyři typy polí, které jsou určeny pro bezpečnostní laserový skener, viz obrázek 4.

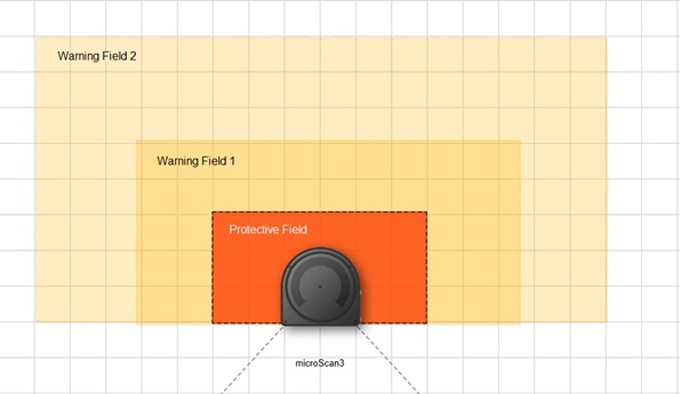

Navíc lze kombinaci těchto polí sdružit do „sestavy polí“, viz obrázek 5.

Bezpečnostní laserové skenery mohou ukládat četné sestavy polí, z nichž se každá zvolí na základě více vstupních podmínek. Ty se vyskytují v následujících podobách:

• pevně zapojené vstupy

• softwarové bity

• informace o rychlosti enkodérů

Každá podmínka, která stanovuje výběr sestavy polí, se označuje jako „monitorovací úsek“, který obsahuje sestavu polí a vstupní podmínky a může zahrnovat také informace jako „nastavení počtu skenů (vícenásobné vyhodnocení)“, kterými se budeme zabývat v níže uvedeném textu.

Na tomto místě musím zmínit, že přepínání mezi monitorovacími úseky prodlužuje dobu odezvy systému, proto se s oblibou často používá současné vyhodnocení polí (současné posouzení více ochranných polí v jedné sestavě polí), aby byla doba odezvy co nejkratší.

Nastavení počtu skenů (vícenásobné vyhodnocení)

Bezpečnostní laserový skener musí standardně detekovat objekt dvakrát za sebou (dvě otáčky), aby byla detekce spolehlivá. V komplikovaných prostředích a na bázi stability detekce skeneru může být tato detekce příliš citlivá a může způsobit problémy v důsledku nečistot, prachu, jisker ze svařování nebo vlivů vibrací. Nastavení počtu skenů (vícenásobné vyhodnocení) může zvýšit počet, kolikrát je nutné objekt snímat, než se vygeneruje detekční signál, což může výrazně zvýšit využitelnost systému. Pokud je například pro ochranné pole nakonfigurované nastavení počtu skenů (vícenásobné vyhodnocení) 3, které je vedeno ke spínacím výstupům, musí být objekt v ochranném poli detekován třikrát za sebou, než se výstupy vypnou.

Při použití této funkce však existuje jeden kompromis, protože se celková doba odezvy pro každý další sken zvýší, což může mít u aplikací AGV negativní důsledky.

Automaticky řízené vozíky

Při integraci enkodérů do autonomního průmyslového vozidla lze měřit rychlost pro účely implementace bezpečného řízení pohybu namísto nouzového zastavení. Pomocí varovných polí lze zajistit, že vozidla zpomalí nebo zrychlí v závislosti na vzdálenosti od osoby nebo objektu tak, aby byla zaručena optimální využitelnost a aby bylo ochranné pole narušeno jen výjimečně, tedy aby vozidlo nemuselo zastavit. Vozidlo však musí vždy dostatečně rychle zastavit, aby nedošlo ke zranění.

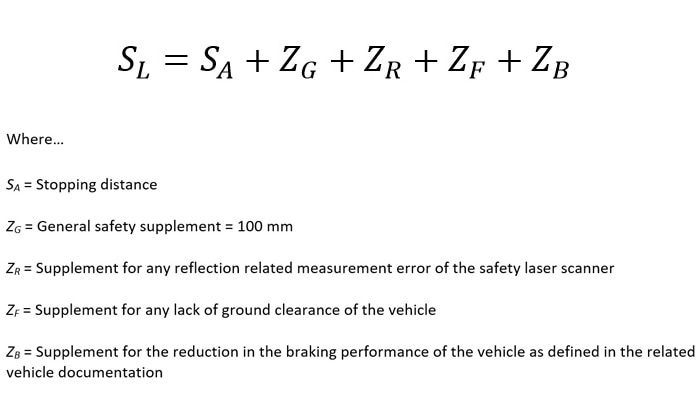

Ochranná pole by měl stanovit výrobce. Společnost SICK uvádí pro svůj bezpečnostní laserový skener microScan3 následující rovnici:

S rostoucí hodnotou SL se zvětšuje potřebná plocha autonomního průmyslového vozidla, protože skener musí kvůli své době odezvy více předvídat. Z následujících důvodů doporučujeme hodnotu SL co nejvíce minimalizovat:

• aby autonomní průmyslová vozidla mohla pracovat ve větší vzájemné blízkosti

• aby vozidla potřebovala méně volného prostoru okolo sebe

• aby objekty a osoby byly vzácněji příčinou zastavení nebo brzdných procesů vozidla

• aby se vozidla s menšími poli mohla pohybovat mnohem rychleji a mohla zvýšit svoji využitelnost

Proto je nutné každý parametr v řídicím systému analyzovat za účelem optimalizace aplikace, viz obrázek 6.

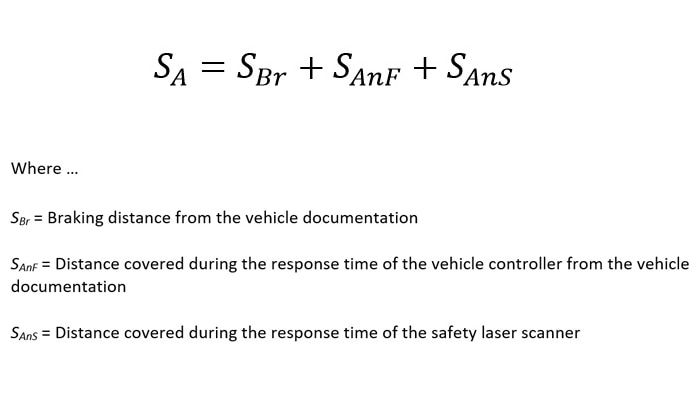

Ze všech výše uvedených parametrů je obvykle tou největší a nejvíce proměnlivou hodnotou v tomto řetězci hodnota SA, dráha do zastavení vozidla. Dráha do zastavení se skládá z brzdné dráhy vozidla, ujeté dráhy během doby odezvy bezpečnostního laserového skeneru a doby odezvy bezpečnostní jednotky.

Doba pro zastavení obsahuje následující parametry, viz rovnice:

Brzdná dráha může záviset na celé řadě faktorů, jako například na druhu použitých brzd, okolním prostředí, v němž se autonomní průmyslové vozidlo používá, zátěži, směru jízdy, stavu kol atd. Tyto faktory je nutné pečlivě zohlednit. Dráhu, kterou vozidlo ujede během doby odezvy řídicího systému, lze zlepšit při posouzení bezpečnostní jednotky, architektury a metod připojení. Dráha ujetá během doby odezvy bezpečnostního laserového skeneru závisí na základní době odezvy použitého skeneru a jeho konfiguraci.

Dráha ujetá během doby odezvy bezpečnostního laserového skeneru

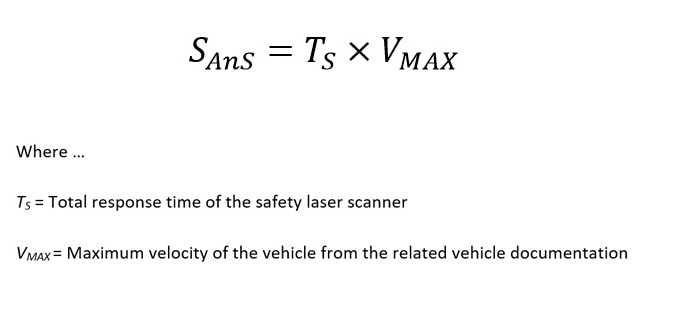

Dráha ujetá během doby odezvy bezpečnostního laserového skeneru závisí na:

• základní době odezvy bezpečnostního laserového skeneru

• maximální rychlosti vozidla

• další době odezvy z důvodu nastavení počtu skenů (vícenásobné vyhodnocení), dob přenosu a přepnutí úseku

V následující rovnici je to vysvětleno:

Bylo by nemožné posoudit každé odlišné prostředí, každý autonomní systém průmyslového vozidla, každou bezpečnostní jednotku, každý skener a jeho připojení a hodnota by se musela odvodit ze zkušebních dat. Ukazuje se však, že přímý vliv na celkovou dobu odezvy systému má skutečnost, když skener rychle reaguje a nastavení počtu skenů (vícenásobné vyhodnocení) lze minimalizovat. To se přímo projeví na velikosti potřebného ochranného pole. V praxi to může v některých případech vést k rozdílům v ochranném poli až více než 10 m. Důležité je, aby byly minimalizovány doby přenosu do řídicího systému. Toho lze dosáhnout různými způsoby, např. pevným propojením OSSD se vstupy k bezpečnostním jednotkám nebo pomocí bezpečné komunikace se „simultánním vyhodnocením pole“ k současnému monitorování více ochranných polí.

Závěr: získáme tak dokonalou velikost ochranného pole

Ochranné pole musí být vhodné pro aplikaci. V mobilních aplikacích je však výhodné ho co nejvíce minimalizovat pro zamezení chybným spuštěním a kvůli potřebě místa vozidel. Proto má být zohledněna doba odezvy jak skeneru, tak i celého systému. Více skenů může prodloužit dobu odezvy skeneru. Navíc je nutné dbát na to, kolik další doby odezvy je vyžadováno pro každý další sken. Čím robustnější a spolehlivější je princip detekce skeneru, tím pravděpodobnější je, že je ve složitých prostředích vyžadováno méně vícenásobných skenů. Vozidla tak mohou pracovat vyšší rychlostí ve větší blízkosti okolních kontur, což zvyšuje celkovou produktivitu a efektivitu a snižuje plochu potřebnou pro instalace. Řídicí systém, k němuž je skener připojený, a způsob připojení je rovněž nutné zohlednit. Současné vyhodnocení pole u složitých aplikací nebo pevné zapojení u jednoduchých aplikací může zlepšit doby odezvy. Maximální velikost ochranného pole, kterou může bezpečnostní laserový skener nabídnout, je důležitá vlastnost, ale pro aplikace v autonomních průmyslových vozidlech je důležitější uvážit celkovou dobu odezvy a stabilitu detekce tak, aby ochranná pole mohla být co nejmenší a současně tak velká, jak je potřeba.

Další články

Martin Kidman

Product Specialist Machinery Safety SICK (UK) Ltd.

Martin Kidman promoval v roce 2010 na Univerzitě Liverpool a od roku 2006 působí v oboru průmyslové automatizace u různých výrobců senzorů. Od roku 2013 pracuje ve společnosti SICK UK Ltd. jako produktový specialista pro bezpečnost strojů pro průmyslové bezpečnostní aplikace. Navíc je certifikovaný Functional Safety Engineer (TUV Rheinland, #13017/16).