Většina dnešních senzorů už v sobě má integrovaný IO-Link, i když na první pohled vypadají jako „obyčejné“ snímače. Využít jejich potenciál naplno znamená integrovat zabudovaný IO-Link tak, abychom získali i další, například diagnostické informace. Výhodou je, že pro zapojení IO-Link senzorů s využitím prvků Průmyslu 4.0, není nijak složité. Pomůže nám s tím IO-Link master SIG200 od společnosti SICK.

Současné páteřní fieldbus sítě, tedy zejména Profinet, Profibus nebo EtherNet/IP™, komunikují efektivně na velké vzdálenosti. Integrace do koncových zařízení je ovšem limitována velikostí komunikačních modulů. Pokud bychom chtěli dostat Profinet komunikaci do miniaturního senzoru, je to prakticky nemožné. Právě tento problém řeší komunikace IO-Link, která je šitá na míru komunikaci na posledních několika metrech, tedy od senzoru ke sběrnici a dál ke komunikačnímu uzlu s páteřní fieldbus sítí.

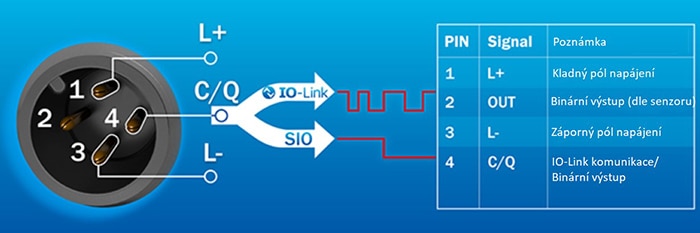

Protože samotný IO-Link čip je možné integrovat i do velmi malých zařízení (optické snímače, indukční snímače od Ø3mm apod.), a pro komunikaci používá stejný kabel jako pro napájení a výstupní signál, není místo instalace zatíženo žádným dodatečným hardwarem. Přesto lze prostřednictvím IO-Linku získat detailní informace o sepnutém výstupu, vnitřní teplotě, vibracích, provozních hodinách, zašpinění čočky snímače a mnoho dalších diagnostických dat. Za IO-Link se ani neplatí žádné licenční poplatky a jedná se o otevřenou platformu, která je přístupná všem výrobcům komponentů průmyslové automatizace.