连铸厂、热轧厂与轧管厂的高温生产中的光学式 3D 检查——在那里闪烁表面、热量、轧屑、污物和湿气是家常便饭?作为该领域的市场佼佼者,对 IMS Messsysteme GmbH 来说,这是一项基本的核心能力。一年多来,企业利用 SICK 的 3D 视觉传感器 Ranger3 显著改进了自家检查系统的性能,同时开辟了新的应用领域和业务范围。

钢铁厂中的 3D 检查:对 Ranger3 来说不存在“烫手山芋”

流媒体摄像机 Ranger3 在技术、速度、分辨率和集成方便性上为工业 3D 图像处理树立了未来标准。凭借 SICK 开发的创新 ROCC 技术(Rapid-On-Chip-Calculations,芯片上快速计算),其每小时最多可以处理 15.4 千兆像素,并以 7 kHz 的速度实现全片幅 3D 影像(2560 x 832 像素)。因此,3D 视觉摄像机 Ranger3 能够在快速生产与检查流程中执行尺寸、轮廓和表面特性的高分辨率 3D 测量,以检测极其微小的偏差和缺陷。由投射到物体上的激光线进行轮廓检测,不受颜色和对比度、环境亮度或——像 IMS 测量系统一样——不受因热量而闪光的挤压型材、板坯或管材的视觉外观影响。

IMS 测量系统:钢铁、铝和金属工业光学式检查领域的市场佼佼者

位于海利根豪斯的 IMS Messsysteme GmbH 为钢铁和有色金属工业开发并生产工业用同位素、X 射线和光学式测量系统。该企业成立于 1980 年,如今在五大洲拥有约 450 名员工。“借助 X-3Dvision 测量系统这样的完整解决方案,我们已在连铸厂、热轧厂与轧管厂确立了技术和市场领先地位。”IMS 的光学式 3D 检查系统产品与销售经理,硕士工程师 Zvezdan Pejovic 表示。系统可以在恶劣的条件下,在一道工序中检查长条型材与管材的尺寸、轮廓和直线性以及表面缺陷,如裂纹、沉积物、夹杂物或凹陷。“越早识别到缺陷,就能越快修正加工流程和避免废品”,Zvezdan Pejovic 解释道。“因此,我们的测量系统在高温生产中就能投入使用。型材和管材在此温度仍接近 1,000 °C,由此对测量技术以及测量系统的机械结构提出了极高要求。”

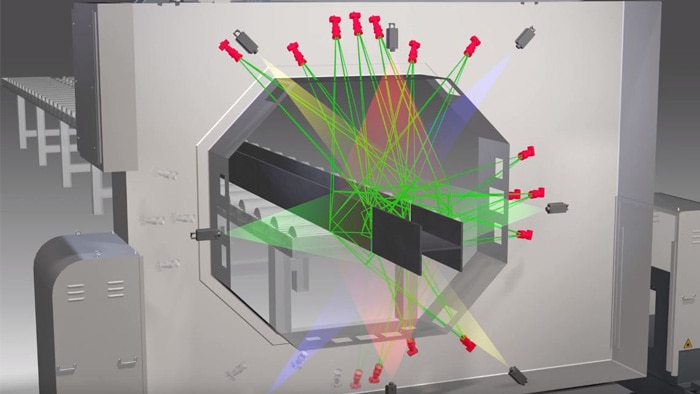

IMS 的 X-3Dvision 测量系统用于对具有各种几何特性的产品进行 360° 检查。“为了连续检测型材或管材的整个表面,我们将多台摄像机和激光照明装置集成到圆形的测量结构中,并使长条形货物穿过该结构以便检查”,Zvezdan Pejovic 如是解释基本系统结构。“测量技术组件集成在稳固的框架结构中,防止其直接接触恶劣环境。此外,摄像机和激光发射器通过空气和水进行冷却,以确保稳定的环境温度,从而获得精确和可再现的测量结果。”而精度是 IMS 测量系统的优势之一:就轮廓测量而言,典型的分辨率为 0.05 mm,对比精度为 ±0.08 mm——在表面检查中,能可靠地测量并识别出仅 0.3 mm 宽、10 mm 长、0.3 mm 深的沟槽、裂纹和划痕(示例出自张力减径机后面的现有安装装置,参照 10 m/s 的生产速度)。以高达次毫米级的指定测量准确度和对比精度进行尺寸与轮廓测量以及表面检查,从而确保更高质量的产品。

带有 22 台 Ranger3 摄像机的测量系统覆盖完整型材范围

根据长条产品的种类和轮廓,在 IMS 的测量系统中使用三到八台摄像机来确保 360° 检查。“但在我们的一台最新设备中,我们集成了明显更多的 3D 视觉传感器,也就是 22 台 Ranger3”,Zvezdan Pejovic 解释道。“由此,我们可以满足客户的高要求,客户想要拥有适用于 H 型、L 型、C 型 和 CZ 型型材的完整产品线的独特高精度测量与检查系统。”

为了直接在摄像机内计算 3D 数据,SICK 开发了 ROCC 技术。Ranger3 的 CMOS 传感器负责将物体上检测到的激光线换算成准确的 3D 剖面图。这意味着无需复杂的再处理,摄像机为 IMS 的 X-3Dvision 测量系统准备好了现成的 3D 坐标。同时,流媒体摄像机的千兆以太网接口确保实时传输海量测量数据。“根据应用情况,摄像机每秒最多产生 24,000 个轮廓,这意味着所有摄像机每秒的数据流量高达 4 Gbit”,Zvezdan Pejovic 确认道。“我们可以利用 SICK 的 Ranger3 摄像机将我们的 X-3Dvision 进一步开发成用于多轮廓检查的在线系统。其在高要求的速度下也能达到非常高的测量准确度。同时,其可以及早报告微小偏差,以便立即修正铸造或轧制流程。”

在新应用中使用 Ranger3

借助流媒体摄像机 Ranger3,IMS 不仅能确保更高的流程与产品技术质量——它还为企业开辟了新的市场机遇。“SICK 3D 视觉传感器的测量与传输速率都很快,这为我们的检查系统在以高流程速度生产的任何地方都开辟了新的应用领域”,Zvezdan Pejovic 解释道。“例如,它们适用于轨道生产——并且更多地适用于进给速度高达 100 m/s 的棒料或盘条生产。”

IMS 之所以信赖 Ranger3 不仅是因其性能,更是由于其作为“使能技术”在未来的企业测量系统使用领域所具备的潜力。

Andreas Behrens

识别与视觉产品管理部主管

Andreas Behrens 及其团队主要负责以市场需求为导向,前瞻性扩展识别与视觉技术领域的产品系列。这位电气工程师自 2010 年起入职 SICK,可谓是名副其实的传感器专家:作为市场产品管理部主管,他长期跨行业、跨技术监管整个 SICK 产品系列。