Los escáneres láser de seguridad son dispositivos eficientes para aplicaciones complejas. El mercado ofrece una gran selección en lo relativo a las propiedades como el alcance, la conectividad, el tamaño y la robustez. Al mismo tiempo, existen numerosas variables que han de tenerse en cuenta al diseñar una solución de seguridad. Tomando como base las experiencias de Martin Kidman, Product Specialist Machinery Safety de SICK (UK) Ltd., a continuación le presentamos seis ejemplos y errores habituales cometidos durante la configuración de escáneres láser de seguridad.

Seis errores frecuentes a la hora de configurar escáneres láser de seguridad

1. Instalación y montaje: la seguridad es en lo último en lo que se piensa

2. Configurar incorrectamente la evaluación múltiple

Un concepto que, a menudo, es malinterpretado: la evaluación múltiple indica la frecuencia con la que debe explorarse un objeto antes de que un escáner láser de seguridad reaccione. Por lo general, este valor es de 2 exploraciones, lo que equivale al valor mínimo. No obstante, el valor puede variar en función de la aplicación. Si se ajusta, para la evaluación múltiple, un valor superior, se reduce la probabilidad de que los insectos, las chispas de soldadura u otras partículas den lugar a que la máquina se pare. Aumentar la evaluación múltiple puede incrementar la disponibilidad de la máquina, pero también puede tener efectos negativos en la aplicación. Un aumento del número de exploraciones conlleva, básicamente, la incorporación de un retardo de desconexión al sistema, lo que implica que su campo de protección deba ser probablemente mayor debido al incremento del tiempo total de respuesta. Cuando un escáner láser dispone de una tecnología de exploración robusta, no debería aumentar este valor en exceso. En caso de modificarlo, deberá anotar el nuevo tiempo de respuesta del escáner láser de seguridad y adaptar la distancia mínima al punto de peligro a fin de garantizar que continúa siendo seguro. Además, en el caso de aplicaciones verticales, si se ha ajustado una evaluación múltiple excesivamente alta, es probable que una persona pueda atravesar el campo de protección sin ser detectada, por lo que se ruega extremar la precaución. Estas son las indicaciones que damos para uno de nuestros escáneres láser de seguridad, el microScan3:

| Número recomendado | Aplicación |

| 2 uds. | Aplicación fija: p. ej., protección horizontal de zonas de peligro en condiciones del entorno con presencia de polvo. |

| 4 uds. | Aplicaciones móviles |

| 8 uds. | Aplicación fija: p. ej., protección horizontal de zonas de peligro en condiciones del entorno con presencia de polvo. |

3. Seleccionar el escáner láser de seguridad incorrecto

El campo de protección máximo de un escáner láser de seguridad es una característica importante, pero este valor no debería ser por sí solo decisivo a la hora de decidir si el dispositivo es apto para una aplicación. Un escáner láser de seguridad es un dispositivo de tipo 3 según la norma IEC 61496 y un dispositivo de protección optoelectrónico que reacciona a la reflexión difusa (dispositivo de protección optoelectrónico activo de reflexión difusa) de una radiación óptica generada en el dispositivo. Esto significa que está supeditado a las reflexiones difusas de objetos. Por ese motivo, a fin de lograr alcances mayores, los escáneres láser de seguridad deben ser más sensibles. Esto implica que, en ocasiones, es preciso sacrificar la robustez en beneficio de la capacidad de detección del escáner láser. Esto puede conllevar la necesidad de unas evaluaciones múltiples cada vez mayores. Unos tiempos de respuesta elevados pueden hacer necesario recurrir a campos de protección mayores e incluso a dispositivos adicionales a pesar de haber adquirido un escáner láser de seguridad con un alcance elevado. Un campo de protección debería ser tan grande como sea necesario, pero lo más pequeño posible. Un dispositivo con un alcance reducido puede ser más robusto que su homólogo mayor con un alcance mayor, por lo que mantiene el tiempo de respuesta bajo, reduce el espacio necesario y los costes y elimina así paradas innecesarias.

4. Seleccionar la resolución incorrecta

En la norma armonizada EN ISO 13855 pueden consultarse las velocidades de aproximación del cuerpo humano para determinar el posicionamiento de dispositivos de protección. Las personas o partes del cuerpo que deban protegerse no se detectarán, o no lo harán a tiempo, si la posición del dispositivo de protección no es la correcta. El escáner láser de seguridad debe montarse de forma que no se pueda pasar por debajo, por encima ni por detrás de los campos de protección. Si pasar por debajo pudiera suponer un peligro, el escáner láser de seguridad no debe montarse a una altura superior a 300 mm. A esta altura puede seleccionarse una resolución de hasta 70 mm a fin de garantizar la detección de una pierna humana. Sin embargo, en ocasiones no es posible montar el escáner láser de seguridad a dicha altura. En el caso de un montaje por debajo de 300 mm debería utilizarse una resolución de 50 mm. Muy a menudo se comete el error de montar el dispositivo a una altura inferior a 300 mm manteniendo la resolución a 70 mm. La reducción de la resolución disminuye a su vez el campo de protección máximo posible de un escáner láser de seguridad, de ahí que sea importante comprobar la distancia de seguridad.

5. No tener en cuenta las condiciones ambientales/del entorno

En ocasiones, los escáneres láser de seguridad simplemente no son aptos para una aplicación. Para alguien como yo, que vende y apoya estos dispositivos, resulta difícil hacer esta afirmación. Sin embargo, los escáneres láser de seguridad son dispositivos electrónicamente sensibles, y la luz infrarroja puede llegar a ser una cuestión delicada. En la última década, los escáneres láser de seguridad se han convertido en dispositivos muy robustos con técnicas de detección cada vez más complejas (p. ej., safeHDDM® de SICK), e incluso existen escáneres láser de seguridad certificados para el uso en exteriores (p. ej., outdoorScan3 de SICK). No obstante, hay una gran diferencia entre seguridad y disponibilidad, por lo que es necesario que las expectativas sean realistas desde un primer momento. “Probablemente”, un escáner láser de seguridad no pueda mantener una disponibilidad de la máquina del 100% si tiene continuamente delante del campo visual grandes cantidades de polvo, vapor, virutas de madera o incluso pelusas de diente de león. Aunque el escáner continúe siendo seguro y reaccione a dichas situaciones, es posible que las resoluciones debidas a las condiciones del entorno no sean aceptables para el usuario. En el caso de un entorno extremo, uno debería hacerse la siguiente pregunta: “¿Qué puede ocurrir si el escáner no está disponible debido a condiciones extremas?” Este puede ser el caso, en particular, en aplicaciones en exteriores con lluvia intensa, nieve o niebla. Es preciso llevar a cabo una valoración completa de las condiciones del entorno e incluso pruebas de conformidad. Este problema concreto puede convertirse en una cuestión muy complicada (en ocasiones, imposible) y costosa.

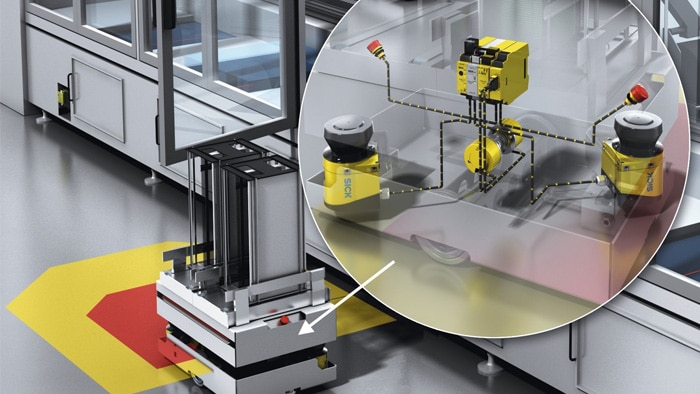

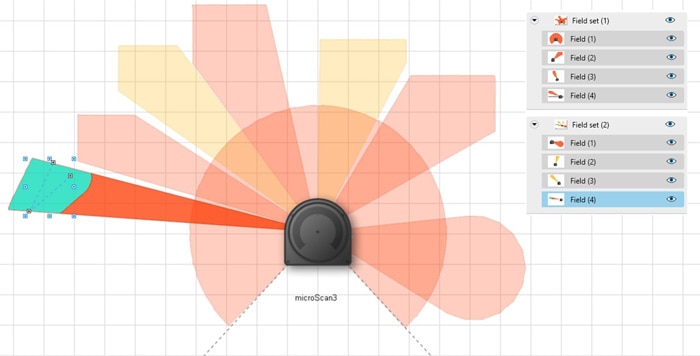

6. Conmutación no segura de registros de campo

El registro de campo de un escáner láser de seguridad puede constar de varios tipos de campos diferentes. Un registro de campo podría estar formado, por ejemplo, por cuatro campos de protección seguros (registro de campo 1) o por un campo de protección seguro, dos campos de advertencia no seguros y un campo de detección seguro (registro de campo 2).

Martin Kidman

Product Specialist Machinery Safety SICK (UK) Ltd.

Martin Kidman se doctoró en 2010 en la Universidad de Liverpool y lleva trabajando desde 2006 en el sector de la automatización industrial para distintos fabricantes de sensores. Desde 2013 trabaja en SICK UK Ltd. como especialista en seguridad de las máquinas para aplicaciones industriales. Además es ingeniero de seguridad funcional certificado por TÜV Rheinland, #13017/16.