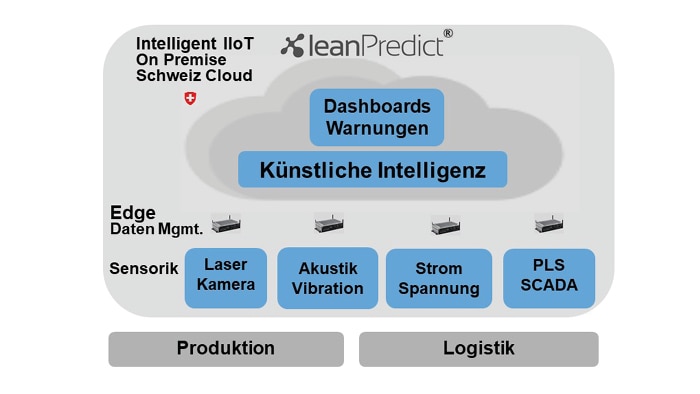

1. Avec IloT, l’intelligence artificielle et LeanPredict pour la maintenance prédictive

Mais nous sommes encore loin d’être arrivés au but. LeanPredict, la plate-forme de LeanBI est ensuite employée. Les données sont continuellement transférées dans le cloud, directement dans une base de données, au moyen d’un réseau mobile d’un opérateur réseau suisse. Cela a été mis en œuvre par l’entreprise Küffer Elektrotechnik AG. Sur la passerelle de la poste, les données sont préparées de manière à pouvoir enregistrer les informations nécessaires dans le cloud, évidemment en respectant les dispositions de la protection des données suisse. C’est ici qu’entre en jeu l’intelligence artificielle. La LeanBI a été programmée avec un modèle d’apprentissage machine différent pour chaque défaut. Les paramètres d’entrée pour les modèles respectifs sont au nombre de 20 grandeurs.

Le résultat est une valeur de défaut avec une mesure de qualité correspondante par chariot et par tour. En cas de détérioration massive, le chariot est immédiatement contrôlé dans les prochaines 24 heures. Pour cela, un e-mail est envoyé à l’équipe de maintenance, un tableau de bord affiche des informations supplémentaires ou bien un ordre de maintenance est automatiquement déclenché dans un ERP ou un outil de maintenance.

Si le défaut semble être petit, le système continue à surveiller le chariot. Si la détérioration se renforce au fil des jours ou si une quantité supérieure de défauts de ce type se produit, une inspection et une maintenance prévues ont lieu sur ce chariot. La planification de la maintenance dans des unités plus petites sur toute l’année décharge le personnel de maintenance, améliore le diagnostic et réduit les travaux dans les grands circuits de maintenance.

Comme cette solution nous permet de constater des modifications au fil du temps, c’est à juste titre que nous parlons ici de maintenance prédictive. Celle-ci va plus loin que le Condition Monitoring. Une valeur ajoutée de la solution est constituée par l’enregistrement historique de tous les défauts et travaux de maintenance. Ainsi, des rapports sont générés, ce qui permet d’améliorer constamment le processus de maintenance. Un aspect important pour de nombreux exploitants : LeanPredict est totalement découplé de l’installation elle-même, tant dans la logistique qu’au niveau de la production. LeanPredict peut être exploité sous forme de système fermé, ce qui est particulièrement avantageux pour la sécurité des données.

2. L’utilité est toujours le critère initial de la maintenance prédictive

L’évaluation de l’utilité est toujours le critère initial de la maintenance prédictive. Dans ce cas, le bénéfice était clairement d’augmenter la disponibilité de l'installation, souvent la consommation d’énergie joue également un rôle, les coûts d’inspection et de maintenance peuvent et doivent eux aussi être considérés. Cela ne doit pas être perçu comme un « jobkiller » par les spécialistes de la maintenance, comme le montre notre exemple. Notre solution le prouve : la maintenance prédictive assiste l’équipe de maintenance sans pour autant la rendre inutile.