Variété croissante des types, changements de modèles plus fréquents, fluctuations du nombre de pièces

:L’évolution des conditions du marché exige des solutions de production adaptées et compétitives, y compris des mesures 3D précises à des vitesses croissantes dans des processus de fabrication flexibles

.La tolérance zéro, même pour les plus petites erreurs et irrégularités, est à l’ordre du jour

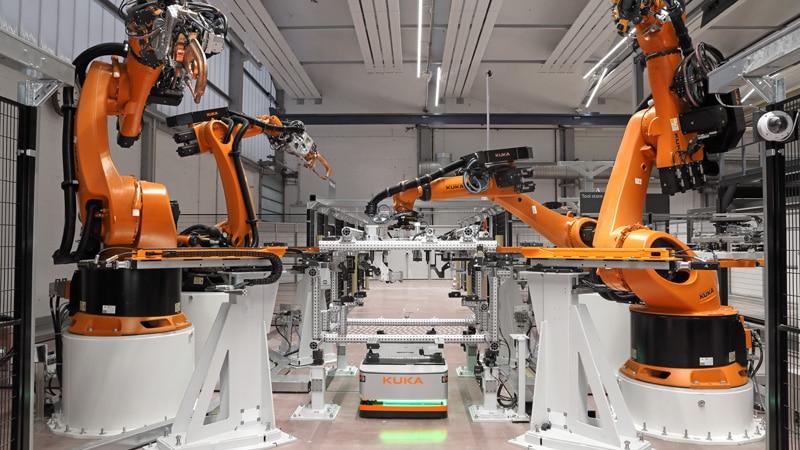

.Dans son centre de production SmartProduction Center d’Augsbourg, KUKA utilise la caméra de streaming 3D Ranger de SICK pour vérifier la situation actuelle de montage en fonction de la commande.

Depuis mars 2018, une installation pilote est en service sur le site d’Augsbourg, sur laquelle les portes de cabine et les passages de roue de différents types et marques de véhicules sont fabriqués sur une seule et même installation

.Cela fonctionne selon le principe de la production matricielle, dans laquelle les cellules de production standardisées, qui sont toutes équipées de fonctions de base neutres par rapport au produit, sont équipées d’outils spécifiques au produit en fonction de la commande et de la taille du lot

.Les robots prennent le composant livré par le véhicule sans conducteur (AGV) et l’associent à la technologie appropriée

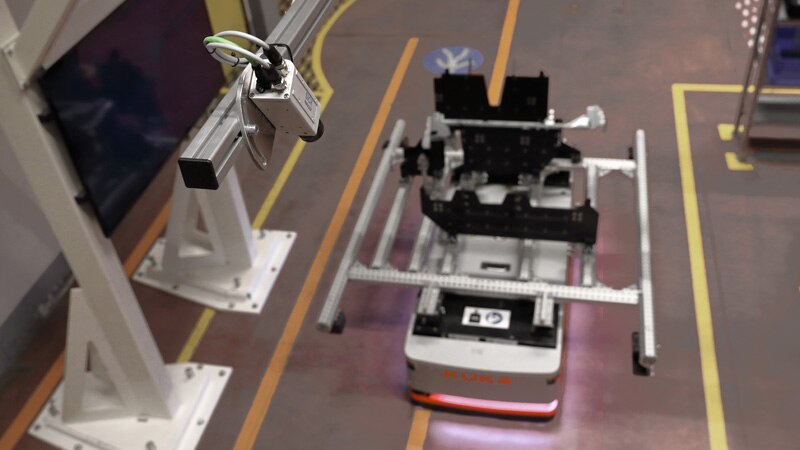

.Si la production matricielle est considérée comme un système fermé dont les états sont entièrement surveillés et traçables, le matériau à usiner doit être amené à ce système en un point

.C’est précisément à cette interface qu’il faut s’assurer que les composants livrés sont fournis dans le nombre correct, le type approprié, la position correcte et la qualité requise

.Les composants passent par cette interface via l’AGV ; une caméra à grande vitesse utilise des caractéristiques de référence pour vérifier si l’AGV est équipé des bons composants ou si ceux-ci sont en ordre.

Pas de mauvaise pièce dans la ligne grâce à la mesure 3D rapide et au MultiScan

L’AGV entre dans la station d’insertion de l’entrepôt ; l’ouvrier est informé au moyen d’un système « Pick by light and display », du composant qu’il doit insérer dans le porte-composant de l’AGV

.Le contrôle de montage débute alors

:La caméra à grande vitesse de SICK se déplace sur le composant et transmet les informations géométriques via Ethernet à un ordinateur central

.La bibliothèque de traitement d’images intégrée HALCON génère un nuage de points de la situation de montage actuelle, qui est comparé avec les spécifications

.Grâce au protocole de communication OPC UA, les données peuvent être téléchargées en option vers les solutions KUKA Cloud

.Le prétraitement des données dans la caméra permet une vitesse de mesure élevée

Avec des temps de cycle de moins d’une minute dans l’industrie automobile, la caméra peut facilement fonctionner avec une cadence de 30 kHz à 200 lignes et est actuellement l’une des caméras 3D les plus rapides du marché.

« Nous avons des exigences élevées en matière de précision, de résolution et de fiabilité des processus

.Avec la caméra de streaming 3D Ranger de SICK, ces exigences peuvent également être satisfaites avec un grand volume de mesure de 4,20 m de longueur, 2,20 m de largeur et 1 mètre de profondeur », explique Martin Eberl, ingénieur de développement chez KUKA

.« Les grands composants doivent être contrôlés d’une part. D’autre part, de petits écarts, comme une situation de double feuille, doivent être détectés si, par exemple, l’opérateur a accidentellement superposé deux composants

.La caméra doit pouvoir détecter une différence de hauteur de 0,8 mm

.Sur la base de ces exigences, nous recherchions une caméra avec une résolution en hauteur supérieure à 0,2 mm et un volume de mesure d’environ 9 m³

.Grâce au concept flexible de la caméra de streaming 3D Ranger de SICK, nous avons pu réaliser la configuration optimale pour notre tâche en termes de plage et de volume de mesure »

Mesure 3D rapide et MultiScan pour des solutions industrielles avancées

Les caméras Ranger offrent une grande flexibilité et peuvent être configurées pour répondre à un large éventail de besoins

.Grâce à sa vitesse de mesure 3D élevée, à la qualité des données et à la flexibilité de la fonction MultiScan, la caméra est le principal composant de traitement d’image des systèmes d’inspection dans le monde entier

.Les caméras Ranger extraient la forme 3D réelle des objets, indépendamment du contraste ou de la couleur

.Cette forme peut être utilisée pour mesurer la hauteur et le volume afin de localiser les défauts de moulage et d’effectuer un classement de qualité ou un tri par taille

.Le concept MultiScan permet de mesurer une multitude d’autres caractéristiques d’objets telles que le contraste, la brillance et la diffusion laser : le tout au même moment

!Cela permet de prendre des décisions plus sûres et de trouver des solutions plus rentables, car une seule caméra Ranger est nécessaire pour fournir toutes les informations.

La détection des bonnes et mauvaises pièces par un capteur de traitement d’image est l’exemple classique d’une évaluation binaire, ce qui n’a pas grand chose à voir avec une solution prospective pour la Smart Factory

.Cependant, si les données collectées par le capteur au cours du processus d’inspection peuvent être utilisées pour prendre des mesures concrètes afin d’éviter des pièces défectueuses, le potentiel de valeur ajoutée et les avantages de la solution de traitement d’image s’en trouveront considérablement modifiés.

Flexibilité et productivité au diapason

Les petites séries d’une pièce constituent le défi de la construction de machines

.Les petites séries et les produits de masse personnalisés sont des termes clé de l’Industrie 4.0

.Pour les fabriquer, une machine ou une installation doit pouvoir gérer des produits divers et s’adapter à des formats multiples

.Ce n’est qu’ainsi que les produits peuvent être fabriqués selon les besoins des clients, jusqu’en série d’une pièce, et évoluer en souplesse

.Le SmartProduction Center de KUKA fait de la solution matricielle polyvalente et flexible une réalité

.Différents produits peuvent ainsi être fabriqués sur une seule et même installation, qui est contrôlée par le logiciel KUKA smartProduction_control basé sur l’IA ; la production personnalisée est ainsi possible.

Autres articles :

Le succès tangible est un grand puzzle - Une interaction parfaite avec Robot Vision

Les capteurs intelligents dans la production automobile favorisent l’électromobilité

Des solutions de détection pour la robotique :

Collaboration sur un pied d’égalité – Des solutions de détection de SICK pour la robotique