Meik Kettinger : Pour les fabricants de batteries, il est particulièrement important de garantir la sécurité à toutes les étapes de la production, car les matériaux et les processus utilisés présentent souvent des risques élevés. Ils doivent donc éviter les situations d'urgence ou les détecter le plus tôt possible. Les capteurs en temps réel jouent un rôle important à cet égard. Chez SICK, nous utilisons notamment des capteurs caméra pour détecter les corps étrangers et des capteurs thermographiques pour détecter les points chauds, qui peuvent tous deux être intégrés de manière transparente dans les systèmes de production. Ces capteurs surveillent en permanence les systèmes de batteries et leur environnement, signalent les dangers potentiels en quelques millisecondes et permettent de prendre des mesures immédiates pour prévenir les situations d'urgence et leurs conséquences. En évaluant avec précision les dangers, nous pouvons installer des solutions de surveillance sur mesure qui non seulement augmentent la sécurité, mais améliorent également l'efficacité des processus de production.

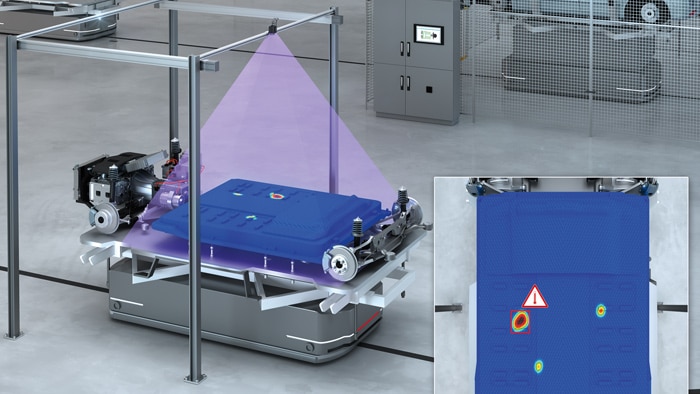

Ulrich Hochrein : La surveillance sans contact de la température à grande distance à l'aide du système de détection statique des points chauds (SHD) de SICK, en particulier, est une mesure efficace de surveillance des processus, car le réchauffement d'un système de batterie est toujours le premier signe de danger. Que ce soit en raison d'un défaut interne, par exemple un court-circuit, ou d'une influence externe, la première conséquence est toujours un échauffement exothermique. Celui-ci est suivi d'une augmentation de la pression dans le système de batterie ainsi que d'un dégagement de fumée et de gaz. Le SHD fonctionne directement ou à l'aide de matériaux thermiques supplémentaires appliqués sur presque toutes les surfaces du boîtier. Les produits innovants sont un élément essentiel des concepts de sécurité développés et mis en œuvre par EDAG-PS. L'évaluation des risques dans l'usine de production de batteries suit toujours la stratégie suivante : premièrement, concevoir la technologie d'automatisation de manière à ce qu'aucun élément de batterie ne soit endommagé. Deuxièmement, détecter rapidement toute condition anormale dans le système et les éléments de batterie. Troisièmement, empêcher l'emballement thermique. Si cela est inévitable, minimiser les dommages si possible.

Le recyclage est une question importante : quels aspects, problèmes ou même défis particuliers voyez-vous ici ?

Ulrich Hochrein : Permettez-moi de commencer par quelques chiffres qui illustrent la pertinence du recyclage. Jusqu'à 70 % des coûts d'un système de batterie sont des coûts de matériaux. La proportion de matériaux qui doivent être achetés à l'étranger est encore nettement plus élevée. Cela signifie que la réutilisation et le recyclage des systèmes de batterie sont importants non seulement sur le plan écologique et économique, mais aussi en termes d'économie géopolitique. Il est avantageux pour le marché du recyclage que le tonnage recyclable auquel il peut s'attendre dans un avenir prévisible puisse être bien estimé. Néanmoins, seules quelques entreprises de recyclage sont actuellement en mesure de couvrir leurs coûts.

Les entreprises sont également confrontées à plusieurs défis. Qu'il s'agisse des installations de recyclage ou des usines de fabrication de systèmes de batteries, le même constat s'applique : il n'existe pas encore de norme de type C. Les autorités de contrôle ont également des difficultés à évaluer la technologie, ce qui peut donner lieu à des discussions et à des modifications a posteriori lorsque l'usine est déjà en service.

À cela s'ajoute le fait que la génération actuelle de systèmes de batteries a été conçue et optimisée pour être utilisée dans des véhicules, mais pas pour faciliter le recyclage. Quiconque recycle des batteries aujourd'hui est confronté, par exemple, à des questions apparemment simples : comment ouvrir la batterie ? Quelle est la composition chimique des cellules ? Quel est son état électrique ? Qu'est-ce que la batterie a « subi » ? La collecte, le transport, la décharge, le démontage et la séparation des matériaux des systèmes de batteries dans leur ensemble posent des défis particuliers. Des lignes directrices politiques peuvent aider dans certains domaines. Quoi qu'il en soit, la technologie continue de progresser. Alors que les processus de recyclage actuels ne permettent de recycler qu'environ 50 % des matériaux, contre 96 % théoriquement possible, de nouvelles méthodes atteignent déjà un taux de recyclage supérieur à 90 %.

Andreas Centner : Au sein de l'UE, cette question a été reconnue et le règlement européen sur les batteries (UE) 2023/1542, qui est entré en vigueur le 18 février 2024, encourage entre autres la collecte, la réutilisation et le recyclage des batteries. Le règlement fixe des objectifs clairs en matière d'efficacité du recyclage et encourage l'utilisation de matériaux recyclés dans les batteries afin de promouvoir la durabilité. En outre, à partir de février 2027, certains types de batteries devront être équipés d'un passeport numérique accompagné d'un code QR et fournissant des informations complètes sur la batterie. Cela devrait, à l'avenir, résoudre les problèmes et les défis liés aux pratiques actuelles de recyclage évoqués par Ulrich Hochrein, de manière à rendre les processus de recyclage plus appropriés sur le plan technique et plus sûrs.