Depuis plus d'une décennie, SICK développe des solutions logicielles innovantes pour le secteur exigeant de la production de batteries. Dans cette interview, Clifford Cox, expert en sécurité chez SICK, nous livre des informations précieuses sur les principaux défis et les dernières tendances du secteur. Découvrez comment les capteurs et les technologies d'automatisation modernes peuvent améliorer la sécurité dans les processus de production hautement automatisés, ainsi que les mesures nécessaires pour éviter les accidents et les blessures.

Sécurité dans les gigafactories : entretien avec un expert sur les défis et les tendances dans la production de batteries

Quels sont les principaux défis en matière de sécurité lors de la fabrication de batteries dans des gigafactories hautement automatisées, et comment les clients y font-ils face ?

Clifford Cox : En tant qu'expert en sécurité chez SICK, je considère que les défis les plus importants en matière de sécurité dans les gigafactories hautement automatisées sont la garantie de la sécurité et de l'efficacité. Dans ces environnements complexes, il est essentiel que les employés et les machines soient protégés de manière optimale et fonctionnent sans heurts. L'un des plus grands défis réside dans le fait que les machines proviennent de régions telles que l'Asie et ne répondent pas aux normes européennes. Cela peut entraîner des problèmes de gestion de la sécurité.

Comment les capteurs et l'automatisation peuvent-ils améliorer la sécurité dans les processus de production ?

Cox : Les capteurs et l'automatisation jouent un rôle crucial dans l'amélioration de la sécurité des processus de production en minimisant les erreurs humaines et en garantissant des opérations cohérentes et précises. Chez SICK, nous misons sur des capteurs qui s'intègrent parfaitement dans les systèmes de production et surveillent en permanence l'environnement afin d'éviter les accidents.

Les points de chargement manuel des rouleaux d'électrodes en sont un exemple. C'est là que le rideau lumineux de sécurité deTec ou le capteur de caméra de sécurité safeVisionary2 3D peuvent détecter un employé et empêcher la machine d'effectuer un mouvement potentiellement dangereux tant que l'employé se trouve dans la zone dangereuse.

L'utilisation du bon interrupteur de sécurité peut également être très importante pour des processus tels que le séchage, le calandrage et la découpe des électrodes. Un interrupteur de sécurité avec fonction de verrouillage tel que le flexLock peut garantir que les processus ne soient pas interrompus au mauvais moment et que les employés soient protégés contre les risques d'incendie ou les produits chimiques. Le flexLock ne se déverrouille que lorsque la machine est dans un état sûr.

En combinant ces capteurs avec des systèmes de contrôle intelligents, nous créons un environnement dans lequel les machines et les humains peuvent travailler ensemble en toute sécurité et efficacement. Nous contribuons ainsi à un environnement de travail globalement plus sûr et plus productif.

Quels sont les défis en matière de sécurité auxquels vos clients ont été confrontés ?

Cox : Nos clients ont rencontré divers défis en matière de sécurité par le passé, en particulier lors de la mise en œuvre de mesures de sécurité complètes. Souvent, les évaluations des risques et les concepts de sécurité n'étaient pas réalisés de manière exhaustive, voire pas du tout, ce qui entraînait des incertitudes et des risques potentiels dans les processus de production.

Un autre aspect important est l'adaptation des lignes de production existantes aux nouvelles normes de sécurité. Les installations anciennes doivent être modernisées pour répondre aux exigences actuelles. Cela nécessite une planification et une mise en œuvre minutieuses des nouvelles technologies, tout en minimisant l'impact sur l'exploitation existante.

Grâce à notre expertise et à nos solutions avancées, nous aidons nos clients à réaliser ces modernisations de manière efficace et sûre. Ainsi, nous garantissons non seulement le respect des dernières normes de sécurité, mais nous améliorons également la productivité globale et la sécurité opérationnelle. Nos clients bénéficient d'un environnement de travail sûr et de processus de production optimisés, ce qui se traduit par une compétitivité accrue.

Un autre aspect important de nos services est la formation complète que nous proposons. Ces formations sont essentielles non seulement pour les fabricants de batteries, mais aussi pour les constructeurs de machines dans différentes régions du monde. Nous travaillons en étroite collaboration avec eux afin de les préparer à répondre aux normes de sécurité européennes et à adapter leurs processus de production en conséquence. Nous garantissons ainsi à nos clients du monde entier qu'ils disposent des technologies et des niveaux de sécurité les plus récents, qu'il s'agisse de la protection des machines de processus, des cellules robotisées ou des systèmes de véhicules guidés automatisés.

Quelles mesures de sécurité spécifiques sont particulièrement importantes pour prévenir les accidents et les blessures lors de l'intégration de systèmes de véhicules à guidage automatique (AGV) et de cellules de robots industriels dans la production de batteries ?

Cox : Afin d'accroître encore la sécurité dans la production de batteries, il est particulièrement important de respecter certaines mesures de sécurité lors de l'intégration de systèmes de véhicules à guidage automatique (AGV) et de cellules de robots industriels. Les AGV doivent être équipés de systèmes de sécurité avancés qui garantissent une vitesse et un réglage sûrs des champs de protection. Les scanners laser tels que le microScan3 ou le nanoScan3 permettent une surveillance précise de l'environnement. Grâce au contrôleur de sécurité et au logiciel associés (par exemple, le contrôleur de sécurité Flexi Soft ou le Flexi Mobile), les champs de protection et le comportement de conduite des AGV sont optimisés pour atteindre le niveau de sécurité requis (par exemple, un ralentissement automatique des AGV à l'approche de personnes).

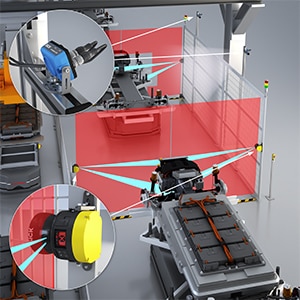

Les cellules robotisées industrielles doivent être équipées de dispositifs de protection adaptés. Les systèmes d'inhibition standard utilisent des barrières immatérielles avec des capteurs d'inhibition qui détectent le passage d'un AGV devant la cellule robotisée et permettent à l'AGV de passer sans interrompre la production. Cependant, lorsqu'une personne tente de passer devant les capteurs d'inhibition, le robot est immédiatement arrêté en toute sécurité. Toutes les portes battantes et tous les points d'accès doivent être équipés de commutateurs de sécurité tels que le STR afin de détecter tout accès humain. Pour plus de flexibilité des AGV autour de la station robotisée, il est possible de se passer de certaines barrières et portes battantes en utilisant un système de sécurité intelligent, par exemple SICK sBot Speed ou la solution Safe Portal.

La combinaison optimale de mesures permet d'assurer un niveau de sécurité élevé dans la production de batteries, ce qui maximise non seulement l'efficacité de la production, mais aussi la protection des employés.

Quelles ont été les étapes de cette mise en œuvre et comment SICK a-t-il contribué à les surmonter ?

Cox : La mise en œuvre a nécessité plusieurs étapes importantes afin d'améliorer les normes de sécurité dans les processus de production. Nous avons tout d'abord procédé à une évaluation approfondie des risques afin d'identifier les dangers potentiels. Nous avons ensuite développé des concepts de sécurité sur mesure et installé les composants de sécurité nécessaires pour protéger les lignes de production.

Un exemple concret est l'utilisation du commutateur de sécurité STR1 pour protéger les portes d'une machine. Ce commutateur garantit l'arrêt immédiat de la machine lorsqu'une porte est ouverte. Cela protège les employés contre les blessures tout en minimisant les temps d'arrêt. Pour les machines qui s'arrêtent plus lentement, nous avons utilisé des dispositifs de verrouillage flexLock. Ces dispositifs garantissent l'arrêt complet de la machine avant qu'un opérateur n'atteigne le point dangereux.

Ces mesures contribuent à garantir la sécurité des employés et à augmenter l'efficacité des processus de production. En utilisant des technologies de pointe et des solutions de sécurité sur mesure, les fabricants de batteries peuvent protéger de manière optimale leurs lignes de production tout en augmentant leur productivité.

Comment SICK se tient-il au courant des normes et réglementations en constante évolution dans le secteur des batteries ?

Cox : Nos experts participent activement aux comités de normalisation et aux organisations internationales concernés. Nous nous assurons ainsi d'être toujours au fait des dernières normes et réglementations en matière de sécurité, y compris le nouveau règlement européen (UE) 2023/1230 relatif aux machines. Cela nous permet de réagir rapidement aux changements et d'offrir à nos clients les meilleures solutions de sécurité possibles. Nos offres de formation complètes et nos services de conseil aident les entreprises à mettre en œuvre avec succès les nouvelles exigences du règlement sur les machines et à concevoir des machines sûres et conformes.

Comment SICK aide-t-il les entreprises à trouver le juste équilibre entre le coût des mesures de sécurité et leurs avantages ?

Cox : Pour les fabricants de batteries, il est particulièrement important de garantir la sécurité à toutes les étapes de la production, car les matériaux et les processus sont souvent associés à des risques élevés. En évaluant précisément les risques, nous pouvons installer des solutions de sécurité sur mesure qui non seulement augmentent la sécurité, mais améliorent également l'efficacité des processus de production. Nous aidons ainsi nos clients à créer un environnement de travail sûr tout en optimisant les coûts d'exploitation.

Quelles sont les tendances futures que SICK observe dans le domaine de la sécurité dans la production de batteries ?

Cox : À l'avenir, il sera de plus en plus important d'enregistrer et d'analyser en temps réel les données relatives à l'état des équipements de production. Nos capteurs fournissent précisément ces données et permettent ainsi une surveillance continue. Ils fournissent des informations détaillées qui permettent de reconnaître immédiatement les risques potentiels pour la sécurité et d'y réagir. Cela augmente considérablement la sécurité de l'ensemble de la chaîne de production.

Une autre tendance importante est l'intégration de solutions de sécurité dans des systèmes en réseau. En intégrant de manière transparente nos technologies dans les systèmes de production existants, nous créons un environnement de sécurité global qui couvre tous les aspects de la production de batteries. Cela améliore la transparence et augmente le niveau de sécurité, car les dangers potentiels peuvent être détectés et corrigés à un stade précoce.